Пример производственного процесса – 8. Понятие о производственном процессе. Основные стадии производственного процесса и принципы рациональной организации производства

Разработка производственного процесса (на примере предприятия ОАО «Искитимизвесть»)

В последнее время процессный подход приобретает все большее значение в связи с развитием информационных технологий и необходимостью в реструктуризации предприятия. Процессный подход в управлении – это подход, который рассматривает деятельность любого предприятия как сеть процессов, увязанных с его целями и миссией. Сущность процессного подхода заключается в выделении в организации сети процессов и управлении этими процессами для достижения максимальной эффективности деятельности организации. Этот подход ориентирован на процессы, конечными целями выполнения которых является создание продуктов или услуг, представляющих ценность для внешних или внутренних потребителей. Наряду с описанием процессов, уделяется внимание постоянному контролю, управлению и совершенствованию процессов.

В стандарте ГОСТ Р ИСО 9000-2001 [1] процесс определяется как «совокупность взаимосвязанных или взаимодействующих видов деятельности, преобразующая входы в выходы».

Деятельность предприятия представляет собой цепочку процессов от маркетинга и планирования, до реализации и послепродажного обслуживания. Все процессы имеют следующие отличительные характеристики:

· владелец процесса — должностное лицо, несущее ответственность за ход и результаты процесса, организацию работы команды и управление ресурсами;

· ресурсы — персонал, помещения, оборудование, материалы, транспорт, связь, финансы, документация и другие, которые необходимы для функционирования процесса;

· параметры процесса — характеристики, по которым можно судить о том, насколько результативно выполняется процесс, и достигаются запланированные цели;

· потребитель — потребитель выходов процесса, степень удовлетворенности которого, также предназначена для оценки результативности процесса;

· входы процесса — сырье, материалы, комплектующие, продукция, информация, которые в результате функционирования процесса преобразуются в выходы;

· выходы процесса — продукция, информация или услуга с заданными параметрами, полученные в результате функционирования процесса.

Рассмотрим реализацию процессного подхода на примере промышленного предприятия ОАО «Искитимизвесть», которое находится в г. Искитим Новосибирской области. Основными видами деятельности предприятия являются добыча известняка, производство нерудных строительных материалов и извести комовой. На сегодняшний день предприятие является одним из основных производителей в Сибирском регионе широкого спектра продукции для стройиндустрии, металлургии, сельского хозяйства.

В связи с решением руководства о разработке мероприятий по повышению конкурентоспособности предприятия, одним из которых является применение процессного подхода, были определены основные и вспомогательные процессы (рис. 1).

|

Рисунок 1 — Основные и вспомогательные процессы предприятия ОАО «Искитимизвесть»

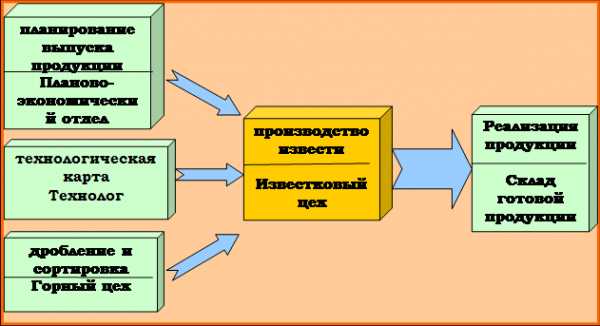

Более подробно остановимся на разработке процесса «Производство извести», который представляет совокупность технологических операций, связанных между собой материальными и информационными потоками и осуществляемых для производства конечного продукта.

Процесс «Производство извести» является одним из основных процессов на предприятии. Процесс осуществляет известковый цех, владельцем процесса является начальник цеха. Основная прибыль получается в результате продажи извести строительной. На рисунке 2 представлена модель процесса, на

· Технологическая карта. Технология производства документально представлена в технологической карте предприятия.

· Плановое задание по выпуску извести. План составляется на основании заявок клиентов, договоров с потребителями, а также с учетом строительного сезона.

· Сырье. Обеспечение процесса известняком необходимой фракции, а также организация бесперебойной поставки газа природного, обладающего необходимыми показателями качества.

Рисунок 2 — Модель процесса «Производство извести»

На выходе представлена готовая продукция, которая соответствует требованиям нормативных документов, требованиям потребителя, которым является склад готовой продукции.

На процесс непосредственно влияют регулирующие факторы, которые включают в себя: управление документацией; управление промышленной безопасностью; охраной окружающей среды; управление персоналом; финансовые потоки; квалификация работников; инфраструктура; технологическое оборудование.

В то же время, учитывая, что все входы имеют своих поставщиков, а выходы – своих потребителей, и в комплексе они влияют на процесс, более подробно эту систему представим в виде схемы (рис. 3).

Рисунок 3 — Поставщики и потребитель процесса «Производство извести»

Процесс «Планирование выпуска продукции», который осуществляет планово-экономический отдел, является поставщиком планового задания для производственного процесса. Процесс «Дробление и сортировка» горного цеха, является поставщиком сырья, которое должно соответствовать требованиям технологии производства. Технологию производства отрабатывает и усовершенствует главный технолог предприятия.

Потребителем процесса является процесс «Реализация продукции». Готовая продукция поступает на склад готовой продукции, либо на склад некондиционной извести.

На основании технологической карты производства извести, идентификации входов и выходов, разрабатываем алгоритм процесса (рис. 4), который графически описывает процесс, что необходимо для быстрого понимания последовательности действий, их дальнейшей детализации, особенно на первом этапе реализации процессного подхода.

Рисунок 4 — Алгоритм процесса «Производство извести»

Рисунок 4 — Алгоритм процесса «Производство извести»

Большое значение имеет согласованность действий внутри процесса, а также на границах с другими процессами. Одним из средств документального регламентирования такого взаимодействия является матрица ответственности по процессу. Для определения ответственных лиц, исполнителей и участников процесса «Производство извести» составлена матрица ответственности (табл. 1).

Таблица 1 — Матрица ответственности процесса «Производство извести»

|

№ п/п |

Наименование процесса

|

Должностные лица |

||||||||

|

Главный инженер |

Начальник цеха |

Транспортерщик |

Обжигальщик |

Главный механик |

Слесарь-ремонтник |

Газосварщик |

Главный энергетик |

Слесарь по ремонту оборудования |

||

|

1 |

Получение планового задания |

|

О |

|

|

|

|

|

|

|

|

2 |

Информация по качеству сырья |

И |

О |

|

|

|

|

|

|

|

|

3 |

Прием сырья |

И |

О |

У |

|

|

|

|

|

|

|

4 |

Сортировка сырья |

|

О |

У |

|

|

|

|

|

|

|

5 |

Подача сырья в расходные бункера печей |

|

О |

|

У |

|

|

|

|

|

|

6 |

Обжиг извести |

|

О |

|

У |

|

|

|

|

|

|

7 |

Подача сырья в приемные бункера |

|

О |

|

У |

|

|

|

|

|

|

8 |

Информация по качеству извести |

И |

О |

|

|

|

|

|

|

|

|

9 |

Управление некондиционной известью |

И |

О |

У |

|

|

|

|

|

|

|

10 |

Управление записями |

|

О |

У |

У |

|

|

|

|

|

|

11 |

Техническое обслуживание технологического оборудования |

|

И |

|

|

О |

У |

У |

|

|

|

12 |

Техническое обслуживание газового оборудования |

|

И |

|

|

|

|

|

О |

У |

|

13 |

Соблюдение НД, законов, актов |

О |

У |

|

|

У |

|

|

У |

|

Обозначения в таблице: «О» — ответственный за проведение и результат процесса; «У» — участвует в проведении процесса; «И» — получает информацию о результатах и/или ходе процесса.

В каждой строчке матрицы только одна буква «О», т.е., за каждую работу может быть назначен только один ответственный. Ответственность, закрепленная в матрице, вносится в должностную инструкцию сотрудника.

В данном производственном процессе участвует восемь сотрудников, во главе с владельцем процесса – начальником цеха. В основе управляемости процесса лежит назначение владельца процесса, который получает все необходимые ресурсы, имеет в наличии документированные процедуры (методики, инструкции) выполнения процесса, строит систему сбора объективной информации о ходе процесса, о параметрах продукции и удовлетворенности потребителя. Он же несет ответственность за результат и эффективность процесса.

Для того чтобы грамотно управлять процессом, необходимо разработать методику оценки результативности процесса на основе критериев, чтобы заметить произошедшие перемены, определить степень реализации запланированных задач и достижения запланированных результатов, выбрать наиболее рациональный способ совершенствования деятельности. Оценка результативности должна осуществляться по ключевым показателям, разработанным с учетом основных видов деятельности предприятия и требований нормативных документов и потребителей.

Для процесса «Производство извести» определены следующие критерии:

· Уровень соответствия изготовленной извести требованиям нормативных документов и потребителей.

· Степень своевременного выявления некачественной продукции.

· Степень выполнения плана производства извести в срок.

· Уровень выполнения требований по безопасному производству работ.

· Уровень расхода сырья на единицу продукции.

Определенные критерии отображают в полном объеме деятельность данного процесса, понятны для пользователя, и для их определения не требуются дополнительные затраты.

Полученная информация о результативности процессов является основой для анализа системы со стороны руководства, используется для оперативного контроля процессов, пересмотра документации и процедур, периодического пересмотра политики и целей, анализа и совершенствования процессов, информирования персонала и заинтересованных сторон. [2]

Таким образом, для отдельного процесса должны быть определены цели, входы, выходы, критерии и методы, необходимые для обеспечения результативности и эффективности.

Библиографический список

1. ГОСТ Р ИСО 9000-2001 «Системы менеджмента качества. Основные положения и словарь».

2. В.В. Колочева, В.А. Титова, С.Ф. Ткаченко, В.В. Очков. Оценка результативности ИСМ на примере предприятия металлургической отрасли промышленности // Методы менеджмента качества. 2009. — № 3. – С. 20-25.

moluch.ru

Производственный процесс — Википедия

Материал из Википедии — свободной энциклопедии

Производственный процесс — это совокупность действий работников и орудий труда, в результате которых сырьё, материалы, полуфабрикаты и комплектующие изделия, поступающие на предприятие, превращаются в готовую продукцию или услугу в заданном количестве и заданного свойства, качестве и ассортименте в определённые сроки. Производственный процесс состоит из основных, вспомогательных и обслуживающих процессов.

Техническая и организационно-экономическая характеристика производственного процесса на предприятии определяется видом продукции, объемом производства, типом и видом применяемой техники и технологии, уровнем специализации.

Производственный процесс на предприятиях подразделяется на два вида: основной и вспомогательный. К основному относятся процессы, связанные непосредственно с превращением предметов труда в готовую продукцию. Например, переплавка руды в доменной печи и превращение ее в металл или превращение муки в тесто, а затем в готовый испеченный хлеб.

Вспомогательные процессы: перемещение предметов труда, ремонт оборудования, уборка помещений и т. д. Эти виды работ лишь способствуют течению основных процессов, но сами непосредственно в них не участвуют.

Основное отличие вспомогательных процессов от основных состоит в различии места реализации и потребления. Продукция основного производства, где совершаются основные производственные процессы, реализуется потребителям на сторону, согласно заключенным договорам на поставку. Эта продукция имеет свое фирменное наименование, маркировку, на нее устанавливается рыночная цена.

Продукция вспомогательного производства, где осуществляются вспомогательные процессы и обслуживание, потребляется внутри предприятия. Затраты на выполнение обслуживания и вспомогательных работ целиком относятся на себестоимость основной продукции, которая реализуется потребителям на сторону.

ru.wikipedia.org

Тема 7 – Основы организации производственных процессов

Особенности организации современного производства и сферы услуг

Современное производство товаров и услуг представляет сложный процесс превращения предметов труда в готовые товары и услуги. Это процесс непосредственного приложения живого труда к средствам и предметам труда в целях создания необходимых товаров.

Традиционный подход, рассматривающей организацию производства с позиции специализации, концентрации и кооперирования, отходит на второй план. Переход на рыночные отношения кардинально меняет взгляды на организацию производства, создающую условия для рационального использования всех ресурсов в процессе производства.

На первый план выдвигаются новые цели производства, рассматривающие его как гибкое, способное в любой момент перестроиться на производство других видов продукции при изменении спроса; как оптимальное, функционирующее с наименьшими затратами, и как производство высокой культуры, создающее условия для выпуска конкурентоспособной продукции, удовлетворяющей спрос потребителя.

Поскольку на практике многие задачи организации производства решают технологи, важно различать функции технологии и функции организации производства.

Технология определяет способы и варианты изготовления продукции. Функцией технологии является определение возможных типов машин для производства каждого вида продукции с другими параметрами технологических процессов, т.е. технология определяет, что нужно сделать с предметом труда и при помощи каких средств производства, чтобы превратить его в продукт с необходимыми свойствами.

Функцией организации производства является определение конкретных значений параметров технологического процесса на основе анализа возможных вариантов и выбора наиболее эффективного в соответствии с целями и условиями производства.

Иными словами, организация производства определяет, как лучше сочетать предмет и орудия труда, а также сам труд, чтобы превратить предмет труда в продукт необходимых свойств с наименьшими затратами рабочей силы и средств производства.

В каждом конкретном случае организация производства экономически обосновывает эффективность осуществляемого мероприятия, поскольку для ее повышения недостаточно внедрить отдельные мероприятии, обеспечивающие повышение производительности оборудования или снижение трудоемкости продукции, или улучшение ее качества, или снижение затрат сырья. Эффективность производства определяется методами эффективного использования элементов производства в их совокупности. Особенностями организации производства являются рассмотрение во взаимосвязи элементов производства и выбор таких методов и условий их использования, которые в наибольшей степени соответствуют целям производства.

Если задачами технологии являются повышение потенциальных возможностей увеличения объема производимой продукции, улучшение ее качества, снижение норм расхода ресурсов при ее изготовлении, то задачей организации производства — определение методов и условий для достижения этих возможностей с учетом внешних и внутренних условии работы предприятия.

В этой связи многие вопросы организации производства рассматриваются совместно с технологией. Однако организация производства имеет присущие только ей задачи: углубление специализации, совершенствование форм организации этого процесса, создание определенных предпосылок для повышения экономической эффективности производства.

Сектор обслуживания и сектор производства одинаково важны для экономики развитых государств. В настоящее время сектор предоставления услуг обеспечивает более 70 % всех рабочих мест в Европе и США. Более того, число работающих в этом секторе продолжает расти.

Развитие аналогичной тенденции наблюдается и у нас. Поэтому хотя удобно рассматривать производственные системы в чистом виде (производящими только услуги или только товары), в действительности большинство систем представляют собой смешанные типы.

Производство и сфера обслуживания отличаются главным образом в том, что производство ориентировано на изделие, а обслуживание — на действие. Дополнительные различия заключаются в следующем:

1. По своей природе обслуживание подразумевает большую степень контакта с потребителем, чем производство. Предоставление услуги обычно совпадает с потреблением. Со своей стороны, производство допускает разделение между производством и потреблением, так что производство может находиться далеко от потребителя. Это расширяет возможности выбора места и методов работы, планирования рабочего графика и осуществления контроля над производством по сравнению со сферой обслуживания. Производство за счет создания производственных запасов может лучше сглаживать неравномерность потребительского спроса.

2. Производство услуг предполагает большее разнообразие вложений, чем типичное промышленное производство. Например, каждый авторемонт является специфической проблемой, которую сначала нужно диагностировать, а уже потом решать. Процесс промышленного производства часто может контролировать изменение во вложениях и таким образом снижать изменения конечного продукта. Соответственно, производственные требования в этом случае будут более однородны, чем в сфере услуг.

3. Из-за спонтанного потребления услуг и значительной изменчивости вложений сфера услуг требует более разнообразного содержания труда, в то время как промышленное производство, за несколькими исключениями, может быть более интенсивным и механизированным.

4. Из-за того, что высокая механизированность ведет к производству товаров более однородных, сам процесс производства также тяготеет к однородности и эффективности. Деятельность сферы услуг по сравнению с этим кажется более медленной и неуклюжей, а ее конечный продукт более изменчив.

5. Измерение производительности труда на производстве более точно благодаря высокой степени однородности большинства произведенных изделий.

6. В сфере обслуживания гарантировать качество значительно труднее, потому что производство и потребление происходит одновременно, Кроме того, высокая неоднородность вложений создает дополнительную угрозу снижения качества продукции, если за этим качеством не следить строго и постоянно. Качество в момент создания обычно более важно для обслуживания, чем для производства, где ошибки можно исправить прежде, чем заказчик получит продукцию.

Производственный процесс и его структура

Производственный процесс совершается в сфере материального производства (на предприятии) и представляет собой совокупность взаимосвязанных трудовых и естественных процессов, в результате которых исходные материалы превращаются в готовую продукцию.

В сфере услуг совершаются аналогические процессы, которые можно назвать сервисными процессами. В общем эти процессы представляют собой рабочие процессы.

Производственный процесс – это сложное системное понятие, состоящее из совокупности таких частных понятий, как; предмет труда, орудие труда, живой труд, пространство, время, удовлетворение потребностей. Сущность этих составляющих представлена в Таблице 11.

Таблица 1 — Сущность частных понятий, входящих в структуру системного понятия «производственный процесс»

Наименование понятия | Сущность понятия | Примеры по некоторым отраслям |

1.Предмет труда | Предмет, над которым работает человек для создания промежуточного или конечного продукта с целью удовлетворения определенных потребностей | Книга – для читателя. Нормативы конкурентоспособности будущего объекта, информация, методы – для исследователя. Техническое задание на разработку, чертеж – для конструктора. Заготовка – для токаря. Информация, методика – для экономиста. Строящийся дом – для строителя. |

2.Орудие труда | Часть средств производства или основного капитала, с помощью или посредством которых человек воздействует на предмет труда. | Лабораторное оборудование, компьютер – для исследователя. Графопостроитель, компьютер, система автоматизированного проектирования – для конструктора. Станок для – токаря. Стол, компьютер – для экономиста. Подъемный кран – для строителя. |

3.Живой труд | Непосредственно работник, оказывающий с помощью орудия воздействие на предмет с целью его преобразования и удовлетворения определенных потребностей. | Исследователь. Конструктор. Токарь. Экономист. Строитель. Шофер. Врач. |

4.Пространство | Место протекания производственного процесса, одна из форм диалектического единства пространства времени | Лаборатория – для исследования. Рабочее место – для токаря. Территория и маршрут движения – для шофера. Операционная – для хирурга. |

5. Время | Длительность производственного процесса, одна из форм диалектического единства пространства и времени | Длительность лабораторных испытаний надежность двигателя. Штучное время обработки детали. Время нахождения машины в пути. Длительность хирургической операции |

6. Удовлетворе ние потребностей | Изготовление продукции, оказание услуги или выполнение работы для удовлетворения определенных потребностей в соответствии с плановым документом или личной идеей | Работа ученого над новой идеей, монографией. Выполнение научно-исследовательской организацией программы повышения конкурентоспособности машины. Выполнение строительной организацией оперативно-календарного плана. Выполнение токарем сменно-суточного задания. Выполнение консалтинговой фирмой контракта по анализу конкурентных преимуществ организации |

Основной структурной единицей производственного процесса является операция. Это совокупность действий, выполняемых рабочим или группой (бригадой) над одним или несколькими предметами труда на одном рабочем месте без переналадки оборудования. (В сфере услуг под операцией понимается процесс, метод или ряд действий, главным образом практического характера).

Различают два вида операций: основные (технологические), при осуществлении которых происходит изменение форм, размеров, свойств или взаимное сочленение предметов труда; вспомогательные связанные с перемещением предметов труда и контролем их качества. В зависимости от технологических требований и условий организации процесса разделение его на операции может быть различным. В составе операций могут выделятся более мелкие ее части: действия и движения.

Виды производственных процессов

Производственные процессы подразделяются на основные, вспомогательные, обслуживающие. В свою очередь, основные производственные процессы (в основном на машиностроительных предприятиях) делятся на подготовительные (заготовительные), преобразующие (обрабатывающие) и заключительные (сборочные).

Виды производственных процессов и взаимосвязи между ними по ходу производства представлены на рисунке 11.

предприятие

Внешняя среда

Вход Выход

Обратная связь

Рисунок 11 — Виды и взаимосвязи производственных

процессов в предприятии

Сравнительная характеристика видов с примерами объединена в Таблицу 2.

В теории и практике производства существует более расширенная классификация производственных процессов; по шести основным признакам:

по методам превращения предметов труда в готовую продукцию (механические, химические, монтажно-демонтажные, сборочно-разборочные и т.п.)

по формам взаимосвязи со смежными процессами (аналитические, синтетические, прямые)

по степени непрерывности (непрерывные, прерывные)

по характеру используемого оборудования (аппаратные, открытые)

по уровню механизации (ручные, машинно-ручные, механизированные, автоматизированные)

по масштабам производства (индивидуальные, серийные, массовые)

Таблица 2 — Сущность видов производственных процессов

Наименование понятия | Сущность понятия | Примеры по некоторым отраслям |

1.Подготовительный этап основного процесса | Процесс подготовки живого труда в пространстве и времени и орудия труда для преобразования предмета труда в полезный продукт | Процессы по резке металла, штамповке заготовок, их отливке в заготовительных цехах машиностроительного завода и т. п. Подготовка исследователем рабочего места для проведения экспериментов. Подготовка машины и документации для выполнения транспортных услуг. Подготовка больного к операции в хирургическом отделении больницы. |

2.Преобразующий этап основного процесса | Процесс преобразования предмета труда путем изменения его форм и/или размеров, физических и/или химических свойств, внешнего вида, вида соединения с другими предметами труда, характеристик и/или показателей, состояния и/или потенциала в соответствии с плановым документом или творческим замыслом и т. п. | Изготовление токарем детали для машины из прутка или штамповки. Проведение исследователем лабораторных испытаний по проверке детали на прочность. Проверка шофером узлов грузового автомобиля в соответствии с производственным заданием. Проведение бригадой хирургов операции по удалению опухоли у больного. |

3.Заключительный этап основного процесса | Процесс подготовки преобразованного предмета труда к приобретению им формы товара для отправки или сдачи заказчику (комиссии) | Сборка, испытания, сертификация, упаковка товара. Сдача строительного объекта приемочной комиссии. Согласование и утверждение нормативного документа. Сдача шофером привезенного груза заказчику. |

Продолжение таблицы 2

Проверка хирургом или комиссией характеристик состояния больного после операции. | ||

4. Вспомогательный процесс | Процесс, способствующий нормальному протеканию основного процесса по преобразованию предмета труда и связанный с обеспечением основного процесса оборудованием, приспособлениями, режущим и измерительным инструментом, топливно-энергетическими ресурсами и т. п. | Изготовление инструмента и приспособлений для нужд всех подразделений организации. Ремонт технологического оборудования и транспортных средств. Выработка сжатого воздуха компрессорной станцией, горячей воды — котельной. Ремонт зданий и сооружений |

5. Обслуживающий процесс | Процесс, конкретно не связанный с данным предметом труда, обеспечивающий нормальное протекание основных и вспомогательных процессов путем оказания транспортных услуг, услуг по логике на «входе» и «выходе» организации и т.п. | Mатериально-техническое обеспечение производства в любой отрасли народного хозяйства, организация сбыта продукции {оказание услуг), оказание транспортно-складских услуг конкретному подразделению или заказчику. Выполнение обслуживающих функций в различных отраслях народного хозяйства |

6. Производственный процесс на рабочем месте | Любой вид процесса (основного, вспомогательного, обслуживающего), протекающего на конкретном рабочем месте | Изготовление детали на конкретном станке. Работа оператора на компрессорной станции. Работа шофера и т. д. |

7. Производственный процесс в подразделении | Процесс, протекающий в подразделении между рабочими местами, или естественный процесс | Внутрипроизводственное (внутрицеховое) транспортное обслуживание. Охлаждение детали после термообработки на свободной площадке цеха |

8. Межцеховой производственный процесс | Процесс, протекающий между подразделениями организации | Накопление межцехового страхового или транспортного запаса изделий. Межпроизводственное транспортное обслуживание |

studfiles.net

Производственный процесс: структура и принципы рациональной организации

Производственный процесс – комплекс трудовых и естественных процессов, направленных на изготовление продукции заданного качества, количества и в установленные сроки. Результат производственного процесса – готовая продукция, реализуемая предприятием на рынке.

Основной продукцией промышленных предприятий являются различного рода изделия. Изделие – любой предмет труда или набор предметов труда, изготавливаемых на предприятии. Перечень всех видов изделий, выпускаемых предприятием, называется номенклатурой.

В зависимости от назначения различают изделия основного производства и изделия вспомогательного производства.

К изделиям основного производства относят изделия, предназначенные для товарной продукции, т.е. подлежащие рыночной реализации. К изделиям вспомогательного производства относят изделия, изготавливаемые для нужд данного предприятия (например, инструменты, используемые для изготовления продукции предприятия).

Производственный процесс на промышленном предприятии состоит из основных, вспомогательных и обслуживающих процессов. Основными называются процессы, которые выполняются непосредственно для изготовления изделий основного производства. Основной процесс обычно состоит из трех стадий:

— заготовительная стадия включает процессы воздействия на исходные материалы для изготовления заготовок, подвергающихся в дальнейшем обработке и сборке (поковка, отливка и т.п.)

— обработочная стадия, в процессе которой заготовки и материалы преобразуются в готовые детали

— сборочная стадия, в процессе которой из готовых деталей и комплектующих изделий собираются готовая продукция предприятия.

К вспомогательным относят процессы изготовления и восстановления изделий вспомогательного производства. К ним относятся изготовление и ремонт производственного оборудования, ремонт зданий и сооружений, изготовление и ремонт технологического оснащения, производство и передача всех видов энергии и др.

К обслуживающим относят процессы, связанные с обслуживанием основного и вспомогательного производства. К ним относят складские, транспортные и контрольные работы.

Основной производственный процесс разбивается на частичные процессы, основной структурной единицей которых является операция. Операция – часть производственного процесса, выполняемая непрерывно на одном рабочем месте без переналадки оборудования над одним или несколькими изделиями. Под рабочим местом понимается часть производственной площади, оснащенная необходимым оборудованием и устройствами, где рабочие выполняют операции производственного процесса.

Операции делятся на основные и вспомогательные. Основные операции направленные на изменение форм, размеров, свойств или взаимного сочленения изделий. Вспомогательные операции связаны с перемещением, контролем качества или складированием изделий в процессе производства.

Производственный процесс должен быть организован в соответствии с определенными принципами, способствующими улучшению экономических показателей работы предприятия.

Основными принципами рациональной организации любых процессов являются:

— специализация

— пропорциональность

— непрерывность

— параллельность

— прямоточность

— ритмичность

— гибкость

Принцип специализации заключается в повышении производительности на основе закрепления однородных частей производственного процесса за отдельными элементами производственной системы. Принцип позволяет снизить производственные издержки путем повышения производительности работников (эффект кривой обучения) и концентрации производства.

Специализация может быть организована на предметном или технологическом принципах (см. схему).

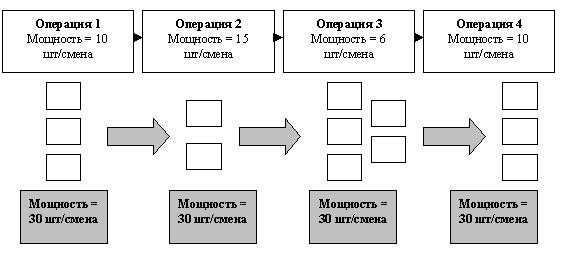

Пропорциональность – принцип, выполнение которого обеспечивает равную пропускную способность различных операций производственного процесса.

Пример. Производственная мощность 4-х операций по изготовлению партии деталей. Мощность определяет пропускную способность каждой операции. При этом пропускная способность всей системы определяется т.н. «узким местом» (Bottle Neck – узкое горлышко), т.е. операцией с наименьшей мощностью. В данном случае это Операция 3, вследствие чего производственная система подобной структуры составляет 6 деталей в смену. Тогда производственные мощности других операций будут использоваться не полностью:

Мощность определяет пропускную способность каждой операции. При этом пропускная способность всей системы определяется т.н. «узким местом» (Bottle Neck – узкое горлышко), т.е. операцией с наименьшей мощностью. В данном случае это Операция 3, вследствие чего производственная система подобной структуры составляет 6 деталей в смену. Тогда производственные мощности других операций будут использоваться не полностью:

Операции 1 и 4 6*100%/10=60%

Операция 2 6*100%/15=40%.

Пропорциональность будет обеспечена в случае, если производительность (производственная мощность) каждой технологической операции будут равны.

Для рассматриваемого примера определим НОК производственной мощности по каждой операции:

НОК (10, 15, 6, 10)=30 (шт/смена).

Тогда, если на 1-й и 4-й операции организовать по 3 рабочих места, на 2-й операции организовать 2 рабочих места, и на 3-1 операции – 5 рабочих мест, то производительность всей производственной системы возрастет до 30 шт./смена. При этом производственная мощность каждой операции будет полностью использована (при условии наличия потребности в подобном количестве деталей).

Непрерывность – принцип, обеспечивающий непрерывную (без простоев) работу оборудования и рабочих, и непрерывную (без пролеживания) обработку деталей в процессе производства.

Непрерывность обработки деталей можно характеризовать показателем:

Кнепр=Траб/Тц,

Где Траб – продолжительность рабочего времени изготовления детали; Тц — общая продолжительность нахождения детали в производстве, включая пролеживание на отдельных операциях, между рабочими местами и т.п.

Параллельность – принцип, обеспечивающий совмещение операций во времени. Предусматривает одновременность выполнения всех операций по изготовлению изделия одного или нескольких наименований на различных рабочих местах.

Прямоточность – принцип, предусматривающий наикратчайшие маршруты движения предметов труда в процессе производства (по рабочим местам, участкам, цехам).

Ритмичность – принцип, характеризующий равномерность и повторяемость отдельных элементов производственного процесса во времени.

Различают:

• ритмичность выпуска – выпуск равного (или пропорционально меняющегося) количества продукции через равные промежутки времени;

• ритмичность работы — выполнение равного (или пропорционально меняющегося) объема работы в равные промежутки времени.

Гибкость – способность производственной системы быстро и экономично переходить на производство новой продукции.

Надежность – принцип, обеспечивающий бесперебойную работу производственной системы в определенный промежуток времени.

Понравился данный материал?

Не стесняйся, поставь лайк, расскажи о нас своим друзьям, однокурсникам, короче, всем, кому был бы полезнен наш сайт! Тебе ничего не стоит, а нам приятно, что не зря стараемся 😉

managment-study.ru

Глава 4. Организация производственного процесса на предприятиях псм

261

4.1. Производственный процесс и основные принципы его организации

Основу любого производства строительных материалов составляет производственный процесс.

Производственный процесс представляет собой совокупность технологического и трудового процессов, в результате которых изготавливается готовая продукция. Под процессом производства понимается сочетание предметов, орудий труда, а также живого труда в пространстве и во времени, функционирующих для удовлетворения потребностей производства. Это сложное системное понятие, состоящее из совокупности следующих частных понятий: предмет труда, орудие труда, живой труд, пространство, время, удовлетворение потребностей. В процессе производства рабочие воздействуют на предметы труда при помощи орудий труда и создают новые готовые продукты. Предметы и орудия труда, будучи вещественными элементами производства, на предприятии находятся в определенной взаимосвязи друг с другом.

Производственные процессы подразделяются на следующие виды:

Основные производственные процессы– это процессы, в ходе которых происходит непосредственное изменение форм, размеров, свойств, внутренней структуры предметов труда и превращение их в готовую продукцию. Например, добыча сырья, приготовление шлама, обжиг и помол клинкера в производстве цемента; приготовление шихты, варка стекломассы, отжиг в производстве стекла. Результатом деятельности предприятий стройматериалов и изделий является цемент, шлаковата, гипсовые перегородки, столярные изделия, бетонные конструкции, керамические и другие виды изделий.

К вспомогательным производственным процессамотносятся процессы, создающие условия для нормального хода основного процесса производства, результаты которых используются либо непосредственно в основных процессах, либо для обеспечения их бесперебойного и эффективного осуществления. Примерами таких процессов являются изготовление инструментов, приспособлений, штампов, средств механизации и автоматизации собственного производства, запасных частей для ремонта оборудования, производство на предприятии всех видов энергии, также процессы, связанные с ремонтом строительных машин, получением сжатого воздуха для работы машин, подачи воды для приготовления раствора и т.д.

Обслуживающиепроизводственные процессы– это процессы труда по оказанию услуг, необходимых для осуществления основных и вспомогательных производственных процессов. Например, технический контроль качества продукции, складирование и транспортирование сырья, материалов и изделий.

Основные, вспомогательные и обслуживающие производственные процессы имеют разные тенденции развития и совершенствования. Так, многие вспомогательные производственные процессы могут быть переданы специализированным заводам, что в большинстве случаев обеспечивает экономически более эффективное их производство. С повышением уровня механизации и автоматизации основных и вспомогательных процессов обслуживающие процессы постепенно становятся неотъемлемой частью основного производства, играют организующую роль в автоматизированных и особенно в гибких автоматизированных производствах.

Основные, а в некоторых случаях и вспомогательные производственные процессы протекают в разных стадиях (или фазах).

Стадия –это обособленная часть производственного процесса, когда предмет труда переходит в другое качественное состояние. Например, в производстве цемента стадиями является приготовление шлама, обжиг клинкера, помол цемента.

Составными элементами стадий основного и вспомогательного процессов являются технологические операции. Деление производственного процесса на операции, а далее на приемы и движения необходимо для разработки технически обоснованных норм времени выполнения операций.

Операция –часть производственного процесса, которая, как правило, выполняется на одном рабочем месте без переналадки и одним или несколькими рабочими (бригадой).

В зависимости от степени технического оснащения производственного процесса различают операции: ручные, машинно-ручные, машинные, автоматические и аппаратные.

Автоматизированный процесспредставляет собой совокупность операций, осуществляемых комплексом машин и агрегатов, управляемых автоматически с центрального пульта.

Аппаратурные процессы связаны с изменением физических и физико-химических свойств материалов, происходящих в специальных аппаратах. К ним относятся варка гипса и стекла, обжиг клинкера и керамических изделий, сушка материалов и изделий и т.д.

При машинных процессах происходит механическая обработка материалов, к ним относятся процессы дробления, помола, прессования, формования и т.д.

Ручные процессы осуществляются рабочим с помощью ручного инструмента, без участия механизмов.

В современных условиях ручные процессы должны быть ликвидированы или сведены к минимуму.

Как основные, так и вспомогательные, а иногда и обслуживающие производственные процессы состоят из основных и вспомогательных элементов – операций. К основным относятся операции, непосредственно связанные с изменением размеров, форм, свойств, внутренней структуры предмета труда или превращением одного вещества в другое, а также с изменением местоположения предметов труда относительно друг друга. К вспомогательным относятся операции, выполнение которых способствует протеканию основных, например, перемещение предметов труда, контроль качества, снятие и установка, хранение и др.

В организационном отношении производственные процессы (их операции) условно подразделяются на простые и сложные.

Простыминазываются процессы, в которых предметы труда подвергаются последовательному ряду связанных между собой операций, в результате чего получаются частично готовые продукты труда.

Сложныминазываются процессы, в которых получаются готовые продукты труда путем соединения частных продуктов, т. е. получаются сложные изделия.

Движение предметов труда в производственном процессе осуществляется так, что результат труда одного рабочего места становится исходным предметом для другого, т.е. каждый предыдущий во времени и в пространстве дает работу последующему, это обеспечивается организацией производства.

Производственный процесс расчленяется на частичные процессы. К ним, к примеру, относятся добыча сырья, выработка сырьевой муки или шлама, обжиг клинкера, сушка добавок, помол цемента в цементной промышленности, заготовка и переработка сырья, прессование изделий, сушка сырца и обжиг изделий в керамической промышленности, составление и дозировка сырьевых материалов, варка, формование и обработка изделий в стекольной промышленности и т.д.

Частичные процессы состоят из отдельных технологических и вспомогательных операций, выполняемых одним рабочим или бригадой на агрегате или рабочем месте. Совокупность операций, в результате которых сырье и материалы, подвергаемые обработке, изменяют агрегатное состояние, состав, форму, размер представляет собой технологический процесс. Он является основной частью производственного процесса. Технологические операции по характеру подразделяются на механические, физические, химические, физико-механические, термохимические и др.

От правильной и рациональной организации производственных процессов (особенно основных) зависят результаты производственно-хозяйственной деятельности предприятия, экономические показатели его работы, себестоимость продукции, прибыль и рентабельность производства, величина незавершенного производства и размер оборотных средств.

Организация производственного процесса на любом предприятии ПСМ, в любом его цехе, на участке базируется на рациональном сочетании во времени и в пространстве всех основных, вспомогательных и обслуживающих процессов. Это позволяет выпускать продукцию при минимальных затратах живого и овеществленного труда. Особенности и методы такого сочетания различны в разных производственных условиях. При всем их многообразии организация производственных процессов подчинена некоторым общим принципам: дифференциации, концентрации и интеграции, специализации, пропорциональности, прямоточности, непрерывности, параллельности, ритмичности, автоматичности, профилактики, гибкости, оптимальности.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, которые в свою очередь подразделяются на операции, переходы, приемы и движения. При этом анализ особенностей каждого элемента позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат всех видов ресурсов. Так, поточное производство многие годы развивалось за счет все более глубокой дифференциации технологических процессов. Выделение непродолжительных по времени выполнения операций позволяло упрощать организацию и технологическое оснащение производства, совершенствовать навыки рабочих, увеличивать производительность их труда.

Однако чрезмерная дифференциация повышает утомляемость рабочих на ручных операциях за счет монотонности и высокой интенсивности процессов производства. Большое число операций приводит к излишним затратам на перемещение предметов труда между рабочими местами, установку, закрепление и снятие их с рабочих мест после окончания операций.

Принцип специализациипредставляет собой форму разделения общественного труда, которая, развиваясь планомерно, обусловливает выделение на предприятии цехов, участков, линий и отдельных рабочих мест. Они изготавливают продукцию ограниченной номенклатуры и отличаются особым производственным процессом.

Сокращение номенклатуры выпускаемой продукции, как правило, приводит к улучшению, всех экономических показателей, в частности к повышению уровня использования основных фондов предприятия, снижению себестоимости продукции, улучшению качества продукции, механизации и автоматизации производственных процессов. Специализированное оборудование при всех прочих равных условиях работает производительнее.

Принцип пропорциональностипредполагает равную пропускную способность всех производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению «узких» мест в производстве или, наоборот, к неполной загрузке отдельных рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия. Поэтому для обеспечения пропорциональности проводятся расчеты производственной мощности как по стадиям производства, так и по группам оборудования и производственным площадям.

Принцип прямоточностиозначает такую организацию производственного процесса, при которой обеспечиваются кратчайшие пути прохождения предметов труда по всем стадиям и операциям от запуска в производство исходных материалов до выхода готовой продукции. Поток материалов, полуфабрикатов должен быть поступательным и кратчайшим, без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса. Классическим примером такой планировки является поточная линия.

Принцип непрерывностиозначает, что оборудование работает без перерывов, предметы труда не пролеживают на рабочих местах. Наиболее полно этот принцип проявляется в массовом или крупносерийном производстве при организации поточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип обеспечивает сокращение цикла изготовления изделия и тем самым способствует повышению интенсификации производства.

Принцип параллельностипредполагает одновременное выполнение частичных производственных процессов и отдельных операций над аналогичными деталями и частями изделия на различных рабочих местах, т.е. создание широкого фронта работы по изготовлению данного изделия. Принцип параллельности обеспечивает сокращение продолжительности производственного цикла и экономии рабочего времени.

Принцип ритмичностиобеспечивает выпуск одинаковых или возрастающих объемов продукции за равные периоды времени и соответственно повторение через эти периоды производственного процесса на всех его стадиях и операциях. При узкой специализации производства и устойчивой номенклатуре изделий ритмичность может быть обеспечена непосредственно по отношению к отдельным изделиям и определяется количеством обрабатываемых или выпускаемых изделий за единицу времени. В условиях широкой и изменяющейся номенклатуры выпускаемых производственной системой изделий ритмичность работы и выпуска продукции может измеряться только с помощью трудовых или стоимостных показателей.

Принцип автоматичностипредполагает максимальное выполнение операций производственного процесса автоматически, т.е. без непосредственного участия в нем рабочего либо под его наблюдением и контролем. Автоматизация процессов приводит к увеличению объемов выпуска деталей, изделий, к повышению качества работ, сокращению затрат живого труда, замене непривлекательного ручного труда более интеллектуальным трудом высококвалифицированных рабочих, к исключению ручного труда на работах с вредными условиями, замене рабочих роботами. Особенно важна автоматизация обслуживающих процессов. Автоматизированные транспортные средства и склады выполняют функции не только по передаче и хранению объектов производства, но могут регламентировать ритм всего производства.

Принцип профилактикипредполагает организацию обслуживания оборудования, направленную на предотвращение аварий и простоев технических систем. Это достигается с помощью системы планово-предупредительных ремонтов (ППР) или системы технического обслуживания и ремонтов (СТОиР).

Принцип гибкостиобеспечивает эффективную организацию работ, дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия, или на выпуск новой продукции при освоении ее производства. Он обеспечивает сокращение времени и затрат на переналадку оборудования при выпуске деталей и изделий’ широкой номенклатуры.

Принцип оптимальностисостоит в том, что выполнение всех процессов по выпуску продукции в заданном количестве и в сроки осуществляется с наибольшей экономической эффективностью или с наименьшими затратами трудовых и материальных ресурсов. Оптимальность обусловлена законом экономии времени.

studfiles.net

6. Виды производственных процессов

Производственный процесс— основа деятельности любого предприятия, представляющая собой совокупность отдельных процессов труда, направленных на превращение сырья и материалов в готовую продукцию заданного количества, качества, ассортимента и в установленные сроки.

По источнику энергии технологические процессы можно разделить на

пассивные — происходят как природные процессы;

активные — протекают либо в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией.

По степени непрерывности воздействия на предмет труда выделяют:

По способу воздействия на предмет труда и виду применяемого оборудования различают технологические процессы:

По кратности обработки сырья различают:

процессы с разомкнутой (открытой) схемой, в которой сырье или материалы подвергаются однократной обработке;

процессы с замкнутой (круговой, циркуляционной или циклической) схемой, в которой сырье или материалы неоднократно возвращаются в начальную стадию процесса для повторной обработки.

В зависимости от вида используемого сырья технологические процессы делятся на процесс переработки:

растительного сырья

животного сырья

минерального сырья.

С точки зрения организации производства большое значение имеет также количество компонентов изготовляемого продукта и количество операций, по-разному согласованных во времени и пространстве. В соответствии с этим признаком, все производственные процессы классифицируются как:

простые — в ходе последовательного воздействия на однородные предметы труда производят одинаковые продукты.

комплексные, которые, в свою очередь, делятся на:

аналитические — предмет труда однороден, однако в ходе выполнения отчасти одинаковых операций производят неодинаковые продукты, т.е. из одного вида сырья получают несколько видов продукции.

синтетические — различные простые детали изготавливают путем различных операций над разными предметами труда, а затем из них составляют сложные блоки, узлы.

Производственные процессы бывают также:

основные – к ним относятся процессы, которые непосредственно связаны с изменением геометрических форм, размеров, внутренней структуры обрабатываемых предметов и сборочные операции

вспомогательные — процессы, которые непосредственно не связаны с предметом труда и призваны обеспечивать нормальное, бесперебойное функционирование основных процессов. К ним относятся, например, изготовление инструмента для собственных нужд, производство энергии для собственных нужд, контроль качества и др.

Классификация производственных процессов

Классификационный признак | Операции |

Назначение | Основные, вспомогательные, обслуживающие |

Характер выполняемых технологических операций | Заготовительные, обрабатывающие, сборочные и т.д. |

Сложность производственных процессов | Простые, комплексные |

Сочетание операций над предметом труда | Аналитические, синтетические |

Степень автоматизации | Ручные, механизированные, автоматические |

Стадия изготовления готового продукта | Заготовительные, обрабатывающие, отделочные |

studfiles.net

Производственный процесс

1. Производственные процессы.

Совокупность действий, приводящих к созданию какого либо продукта, носит название — производственный процесс.

Совокупность действий, приводящих к созданию простых деталей, называют простым процессом.

Совокупность действий, приводящих к созданию готового продукта, называют сложным.

Производственный процесс подразделяют на: обслуживающий, вспомогательный и основной.

Все то, что обеспечивает возможность выполнения вспомогательных и основных процессов, относят к обслуживающим.

Все то, что создается для обеспечения или содействия выполнению основного процесса, относят к вспомогательным.

Все процессы, включая технологические и естественные, в результате которых появляется конечный продукт, относят к основным.

Производственный процесс предприятия сложен, поэтом его разделяют на более мелкие, которые можно локализовать какой либо степенью законченности.

Далее, их делят на технологические операции, которые характеризуются локальностью выполнения на одном рабочем месте, одним инструментом.

Технологические операции так же имеют свою классификацию.

В зависимости от разнообразия технологических операций и их сложности, производственный процесс разделяют на простые и сложные.

2. Моделирование.

Любое производство – это сложная и дорогостоящая система, которая строится длительное время.

Перед началом создания производства всегда проводят моделирование процессов этой системы, т.к. возможные ошибки или просчеты обойдутся очень дорого, вплоть, до полного закрытия производства.

Моделирование производственных процессов включает:

— определение, описание и документирование процессов

— критический анализ процессов на оптимальность

— определение мероприятий по оптимизации процессов

Цель моделирования:

— повышение качества продукта

— снижение издержек производства

— управляемость и прогнозирование

Укрупнено, моделирование состоит из трех этапов:

— анализ фактов

— диагностика и выводы

— решения

3. Организация производства.

Методы организации производственного процесса – это основа, которая определяет и от которой зависти эффективность использования имеющихся у предприятия ресурсов с максимальной выгодой.

Существует три метода:

Метод 1: Поточный.

Применяется при необходимости или целесообразности использования конвейерного производства.

Основные характеристики: последовательное выполнение различных операций; мельчайшая проработка взаимодействия всех рабочих точек в единый момент времени; полная согласованность загрузок и отгрузок сырья, материалов и готовой продукции; постоянное рабочее состояние всех инструментов и механизмов конвейера.

Основные недостатки: низкая гибкость производства; монотонность труда рабочих.

Метод 2: Партионный.

Применяется при необходимости или целесообразности создания серийного производства.

Основные характеристики: параллельное выполнение различных операций над различными партиями продукта; комплектация готового продукта из узлов различных партий.

Основные недостатки: регулярная переналадка оборудования.

Метод 3: Единичный.

Применяется при необходимости или целесообразности изготовления конечного продукта в малых, единичных количествах или производстве уникального продукта.

Основные характеристики: уникальность или универсальность технологии и оборудования; персонал высокой и широкой квалификации, их взаимозаменяемость; сложное снабжение производства.

Основные недостатки: высокая себестоимость готового продукта.

В условиях жесткой конкуренции эффективность производства обеспечивается комплексными, программными методами.

fb.ru