Определение технологичности – Понятие о технологичности. Основные термины и определения. Необходимость обработки конструкций деталей на технологичность при разработке технологических процессов

Технологичность — Википедия

Материал из Википедии — свободной энциклопедии

Технологичность — это одна из комплексных характеристик технического устройства (изделие, устройство, прибор, аппарат), которая выражает удобство его производства, ремонтопригодность и эксплуатационные качества.

Технологичность закладывается в конструкцию при соответствующем назначении параметров деталей (материала, размеров и их отклонений, шероховатости и т. п.), форм и взаимного расположения поверхностей их элементов. Технологичность базируется на стандартизации, унификации и преемственности. Во многих случаях только возможности технологии (воплощающей в себе достижения науки и техники) позволяют достичь уникальных результатов и высоких потребительских свойств.

Технологичность не является характеристикой, которая бы однозначно выражалась в каких-либо единицах измерения. При производстве различных изделий технологичность во многом определяет себестоимость, затраты на изготовление и последующее использование. Как правило, более современные устройства являются более технологичными по сравнению с устаревшими образцами, то есть, производятся и эксплуатируются с меньшими затратами и с задействованием более производительных производственных процессов. При этом функциональность техники разных поколений

Таким образом, не следует путать технологичность и технический уровень изделия или уровень задействованных в его производстве технологий — это совершенно различные понятия. Зависимость между более высоким техническим уровнем и более высокой технологичностью изделия проявляется далеко не всегда, а порой носит и обратный характер. Например, малосерийные легковые автомобили тридцатых годов имели зачастую более высокий технический уровень, чем выпущенные через 20-30 лет после них массовые (на них уже применялись практически все являющиеся сегодня общепринятыми конструктивные решения, за исключением чисто-электронных систем), но при этом были крайне нетехнологичны, в силу чего принятые на на них технически совершенные конструктивные решения и не могли быть внедрены в массовое производство до тех пор, пока оно не оказалось готово к их повторению технологически. Автомобили выпуска до 1970-х годов были очень просты по конструкции и в целом более технологичны, чем современные — проще, удобнее в производстве и ремонте. Повышение требований к эксплуатационным и потребительским характеристикам, качеству отделки, уровню безопасности и экологичности привели за последние десятилетия к небывалому росту технического уровня автомобилей, но при этом их технологичность по отдельным показателям, включая удобство производства и ремонтопригодность, столь же ощутимо снизилась, даже несмотря на внедрение новых, высокопроизводительных технологий, включая промышленных роботов нового поколения.

По мере развития техники, в её последующих поколениях более совершенные технически решения могут заменяться на менее совершенные, но более технологичные. Например, в тех же автомобилях более совершенная технически подвеска на двойных поперечных рычагах оказалась в своё время практически вытеснена менее совершенной, но более технологичной типа «макферсон» — возврат к первой произошёл лишь к середине 90-х годов, и лишь на машинах достаточно высоких классов.

Технологичность — понятие относительное, на неё в определяющей степени влияют место изготовления, серийность, культура производства, доступное оборудование, привлекаемый персонал, развитость межхозяйственных связей и многое другое. Например, многие массовы

ru.wikipedia.org

2 Определение технологичности детали

Каждая деталь должна изготавливаться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени правильным выбором варианта технологического процесса, его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовке производства. На трудоемкость изготовления детали оказывает особое влияние ее конструкция и технологические требования на изготовление. Технологичность важнейшая техническая основа, обеспечивающая использование конструкторских технологических резервов. Правила отработки конструкции детали на технологичность приведены в ГОСТ 14.203-83.

Оценку технологичности конструкции детали производят по двум показателям: качественным и количественным.

2.1 Качественная оценка технологичности конструкции детали

Конструкция детали «Вилка» достаточно жёсткая при отношении длины к максимальному диаметру, что позволяет применить высокопроизводительные методы обработки при отсутствии труднодоступных мест для подвода инструмента и контроля.

Главной конструкторскими базами являются поверхность «А» и диаметр Ø104h10, которые совпадают с технологическими базами.

Использование единой технологической базы от двух отверстий диаметром Ø17H10 позволяет применить стандартный унифицированный режущий инструмент и достигать требуемой шероховатости.

Наиболее сложными элементами детали является паз прямоугольного сечения шириной 40H12 и отверстия диаметром Ø18H9, требующие многократной механической обработки. Для отверстия диаметром Ø18

2.2 Количественная оценка технологичности конструкции детали

В качестве количественных показателей технологичности могут рассматриваться коэффициент использования материала, коэффициент точности обработки, коэффициент шероховатости поверхности, уровень технологичности конструкции по технологической себестоимости.

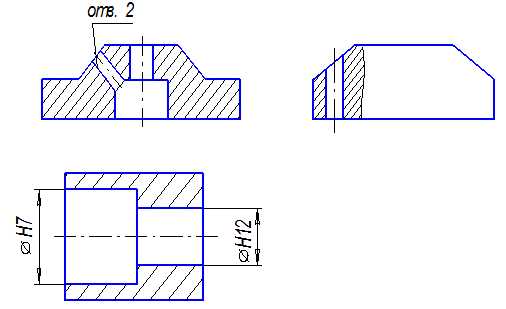

Для расчёта коэффициента точности и коэффициента шероховатости составим таблицу 2.1 c номерами и значениями шероховатости и точности обрабатываемых поверхностей, а также при расчёте коэффициентов будем использовать рисунок 2.1, на котором изображён эскиз детали с нумерацией обрабатываемых поверхностей.

Коэффициент точности обработки определяется по формуле [6, с. 100]

(2.1)

где ― число размеров соответствующего квалитета точности;

―квалитет точности обработки.

Если коэффициент точности обработки удовлетворяет условию , то деталь технологична по точности. Поскольку , то рассматриваемая деталь является технологичной по точности.

Таблица 2.1 — Основные характеристики обрабатываемых поверхностей

Номер поверхности | Размер обработки | Квалитет точности, | Шероховатость поверхности, Ш |

1 | 130–0,5 | h12 | 3,2 |

2 | Ø17 | H10 | 6,3 |

Ø170 | h14 | 3,2 | |

4 | 20 | h14 | 3,2 |

5 | Ø104 | h10 | 3,2 |

6 | 3 × 45º | ±IT14/2 | 3,2 |

Ø92 | h14 | 3,2 | |

8, 16 | 74–0,34 | h12 | 6,3 |

9, 15 | 2 × 45º | ±IT14/2 | 3,2 |

10 | Ø18 | H9 | 3,2 |

11 | 130–0,5 | h12 | 3,2 |

12, 14 | 17–0,2 | h12 | 6,3 |

13 | 40+0,25 | H12 | 3,2 |

17, 18 | 125 | h14 | 6,3 |

Коэффициент шероховатости поверхности определяется по формуле [6, с. 101]

(2.2)

где ― число поверхностей соответствующей шероховатости;

Ш ― шероховатость поверхности.

Рисунок 2.1 — Обрабатываемые поверхности детали

Если коэффициент шероховатости поверхности удовлетворяет условию , то деталь технологична по шероховатости поверхности. Поскольку, то рассматриваемая деталь является технологичной по шероховатости поверхности.

В процессе проверки уровня технологичности видно, что данная деталь является достаточно технологичной.

studfiles.net

Технологичность — это… Что такое Технологичность?

Технологичность — это одна из комплексных характеристик технического устройства (изделие, устройство, прибор, аппарат), которая выражает удобство его производства, ремонтопригодность и эксплуатационные качества.

Технологичность закладывается в конструкцию при соответствующем назначении параметров деталей (материала, размеров и их отклонений, шероховатости и т.п.), форм и взаимного расположения поверхностей их элементов. Технологичность базируется на стандартизации, унификации и преемственности. Во многих случаях только возможности технологии (воплощающей в себе достижения науки и техники) позволяют достичь уникальных результатов и высоких потребительских свойств.

Технологичность не является характеристикой, которая бы однозначно выражалась в каких-либо единицах измерения. При производстве различных изделий технологичность во многом определяет себестоимость, затраты на изготовление и последующее использование. Как правило, более современные устройства являются более технологичными по сравнению с устаревшими образцами. При этом функциональность техники разных поколений[1][2] может мало отличаться. Например, скорость, пассажировместимость и дальность полёта для ТУ-154 и Airbus A320 близки, но эти самолёты — представители разных поколений авиационной техники, отличающиеся технологичностью. Появление более технологичных изделий обычно способствует вытеснению из обихода устаревших устройств.

Технологичность – понятие относительное, на нее влияют место изготовления, серийность, доступное оборудование, привлекаемый персонал, развитость межхозяйственных связей и многое другое.

Примечания

Литература

- ГОСТ 14.205-83 Технологичность конструкции изделий. Термины и определения

- Яновский Г. А. Методика отработки конструкций на технологичность и оценки уровня технологичности изделий машиностроения и приборостроения, М., 1973.

- Технологичность авиационных конструкций, пути повышения. Часть1 : Учебное пособие /. И. М. Колганов, П. В. Дубровский, А. Н. Архипов — Ульяновск: УлГТУ, 2003. — 148 с., ил.

- Бурбаев А. М. Отработка технологичности конструкций оптических приборов. Учебное пособие.- СПб: СПбГУИТМО, 2004 — 95с.

dic.academic.ru

Технологичность детали | Анализ и отработка конструкции детали

Одним из факторов, существенно влияющих на характер технологических процессов, является технологичность детали и ее составных частей. Конструкция изделий должна не только обеспечивать их эксплуатационные требования, но и требования к их наиболее экономичного изготовления. Чем меньше трудоемкость и себестоимость изготовления изделия, тем больше оно считается технологичным. Поэтому проектированию технологических процессов предшествует отработки изделия на технологичность. Это обусловлено более глубокими знаниями технолога конкретного производства: технических и экономических возможностей, конкретного оборудования и других факторов. Технологичная конструкция детали должна предусматривать широкое использование унифицированных сборочных единиц, стандартизированных и нормализованных деталей и их элементов; минимальное количество оригинальных деталей. Технологичная конструкция изделия должна соответствовать требованиям сборки и иметь удобные сборочные базы, минимум подгоночных работ, возможность параллельной сборки сборочных единиц.

Виды и показатели технологичности конструкций приведены в ГОСТе 14.205-83, общие правила отработки конструкции изделия на технологичность — в ГОСТе 14.201-83.

Анализ технологичности детали

Анализ технологичности конструкции может быть двух видов: качественным и количественным. Качественная характеризует технологичность конструкции обобщенно на основании опыта исполнителя и проводится на всех стадиях проектирования как предыдущая. Ее характеризуют показатели хорошо -плохо. Количественная оценка базируется на определении отношения значений достигнутых показателей в базовых. При этом базовых берут показатели машин, которые являются лучшими мировыми представителями такого вида продукции.

В ГОСТе 14.201-83 приведен типичный перечень показателей технологичности, из которого разработчик должен выбирать минимальную, но достаточную технологичность. Показатели технологичности являются инструментом общения между конструктором и технологом при совместном отработке конструкции на технологичность. Рекомендуется выполнять поэтапную отработку технологичности детали в следующем порядке:

- Подобрать и проанализировать исходные (начальные) материалы, необходимые для анализа технологичности конструкции детали;

- Определить показатели технологичности базовой и предназначенной к изготовлению конструкции;

- Провести сравнительную оценку и расчет уровня технологичности;

- Разработать мероприятия по улучшению показателей технологичности.

Показатели технологичности конструкции

Технологичность детали определяется основными показателями, такими как трудоемкость, себестоимость, материалоемкость и энергоемкость.

Трудоемкость изготовления или ремонта изделия выражается суммой нормо-часов, потраченных на технологические процессы изготовления или ремонт всех его составных частей и сборки. Уровень технологичности конструкции по трудоемкости определяется по формуле 4.4:

Кт = То/Тб , (4.4), где То и Тб — ожидаемая (проектная) и базовая трудоемкости изготовления или ремонта изделия, нормо-часов.

Себестоимость — суммарные (по всем составным частям изделия) значения расходов на материалы, заработную плату производственных рабочих с начислениями и накладных расходов. Себестоимость является обобщающим показателем качества изделия и в определенной мере определяет технологичность детали. Уровень технологичности конструкции по себестоимости:

Кс = Со/Сб , (4.5), где Сo и Сб — ожидаемая (проектная) и базовая себестоимости изготовления изделия.

Материалоемкость характеризует количество материала, затраченного на изготовление изделия единицы массы. На практике часто используют материалоемкость как отношение массы изделия к одному из основных технических его параметров (например, мощности).

Энергоемкость характеризует количество топливно-энергетических ресурсов, которые тратятся на изготовление изделия, например, кВт, кал.

Уровни технологичности изделия по материалоемкости и энергоемкости определяются аналогично уровнях технологичности из трудоемкости и себестоимости.

Уровень технологичности детали

Рисунок 4.2 — Примеры нетехнологичных деталей

Разработанные конструкции считаются технологичными, если числовые значения уровней технологичности меньше единицы. Существует также ряд других показателей, которые позволяют конкретизировать те или иные конструктивные недостатки и определить пути повышения технологичности. К ним относятся уровень унификации деталей и их конструктивных элементов, марок материалов, сортаментов материалов, размеры геометрии, посадок и тому подобное. На рисунке 4.2 приведены нетехнологичные решения конструкции элементов деталей — ось отверстия 2 НЕ перпендикулярна поверхности, что вызывает необходимость проектирования и изготовления специального устройства для сверления. На втором примере отверстие более высокой точности (7-й квалитет) запроектировано как глухое, что не позволяет обрабатывать его на проход, а также использовать прогрессивные методы обработки, например, протягивание. В данном случае целесообразнее более точное отверстие сделать сквозным.

Согласование изменений

После проведения анализа технологичности детали все предложения об изменении конструкции должны быть систематизированы в пояснительной записке. Изменения, которые не противоречат служебному назначению изделия, после согласования разработчиком должны быть внесены в конструкцию изделия.

Похожие материалы

www.metalcutting.ru

Понятие технологичности

Строительные машины и оборудование, справочник

Понятие технологичности

Категория:

Монтаж строительных конструкций

Понятие технологичности

Технологичность — это свойство конструкций, определяющее соответствие их требованиям технологии и позволяющее наиболее просто с наименьшими затратами труда, времени и средств производства осуществить их изготовление, транспортирование и монтаж при соблюдении требований безопасности работ и качества продукции.

Качество строительной продукции, как известно, выражается совокупностью свойств продукции, определяющих ее пригодность для эксплуатации. Поэтому в понятие качества входят свойства прочности и устойчивости строительных конструкций, стойкость их против атмосферных и агрессивных воздействий, соответствие специальным требованиям и другие эксплуатационные свойства.

Различают технологичность изготовления, монтажную технологичность конструкций и технологичность транспортирования конструкций. Каждый вид технологичности необходимо рассматривать во взаимосвязи, так как конструкции технологичные на одной стадии производства могут оказаться менее технологичными или нетехнологичными на другой стадии. Например, применение фиксаторов в виде стальной полосы с двумя приваренными к ней штырями, закрепляемых по рискам на опорной поверхности фундамента позволяет снизить трудоемкость выверки колонн, но усложняет процесс изготовления колонн, так как требует устройства гнезд-ловителей в торце колонн. Монтажной технологичностью отличаются сухие стыки многоярусных колонн, образуемые оголовками в виде стальной обоймы, или подобного типа стыки других конструкций. Элементы в этом случае соединяют сваркой стальных оголовков по контуру, без немедленного замоноличивания. Этот стык, однако, характеризуется повышенной металлоемкостью, усложняется процесс и требуется высокая точность изготовления конструкций, что снижает технологичность изготовления. Поэтому технологичность конструкций необходимо устанавливать с учетом факторов, отражающих все стадии их производства и эксплуатации.

Реклама:

Читать далее: Признаки монтажной технологичности

Категория: — Монтаж строительных конструкций

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Методы оценки технологичности конструкции, виды показателей технологичности

Оценка технологичности изделия может быть качественной и количественной.

Качественная оценка технологичности конструкции осуществляется экспертным путем опытными специалистами.

Необходимость количественной оценки технологичности конструкции изделий, а также номенклатура показателей и методика их определения устанавливаются в зависимости от вида изделия, типа производства и стадии разработки конструкторской документации отраслевыми стандартами или стандартами предприятия. Количество показателей должно быть минимальным, но достаточным для оценки технологичности.

Показатели технологичности делятся на основные и дополнительные.

К основным показателям для всех видов изделий относятся:

— трудоемкость изготовления изделия и уровень технологичности по трудоемкости;

— технологическая себестоимость и уровень технологичности по себестоимости.

К дополнительным показателям технологичности конструкции относятся:

-относительная удельная трудоемкость определенного вида работ;

— относительная и удельная себестоимость;

— показатели унификации конструкции;

— показатели унификации применяемых технологических процессов;

— показатели расхода материала;

— технические показатели обработки и т.д.

Методика расчета основных показателей технологичности конструкции дана в методических рекомендациях ЦНИИН МАШа МР 22-81. «Расчет основных показателей технологичности конструкцию».

Выполнение работ по определению показателя технологичности конструкции изделия включает в себя следующие этапы:

— определение показателя технологичности каждой детали;

— определение технологичности каждой сборочной единицы;

— определение показателя технологичности структуры изделия;

— определение показателя технологичности конструкции изделия в целом.

Отработка конструкции изделия на технологичность проводится на основании установленных требований к технологичности конструкции деталей и сборочных единиц по технологическим направлениям. Эта работа выполняется организацией-разработчиком изделия совместно с представителями предприятия изготовителя. Ответственными исполнителями отработки конструкции изделия на технологичность являются разработчики конструкторской документации.

Показатели технологичности по количеству признаков делятся на:

-частные, характеризующие только один признак технологичности конструкции изделия; — комплексные, характеризующие два или больше признаков.

Комплексный показатель может обобщать группы частных показателей и характеризовать один из видов технологичности конструкции изделия в целом. Уровень технологичности конструкции изделия — Ку определяется отношением достигнутого комплексного показателя технологичности Кти к значению базового комплексного показателя Кб: Ку=Кти/Кб

Технологические пути достижения заданной точности: методы достижения заданной точности, понятие экономической и достижимой точности. Факторы, влияющие на точность изготовления деталей.

Точность понятие комплексное. Точность изделия вида деталь определяется от точности заготовки этой детали. А также от технологических факторов которые имеются при выполнении обработки данной детали. Точность сборочной единицы в которую будет входить эта деталь зависит от технических факторов присутствующих на сборочной операции а также от точности детали входящую в сборочную единицу а также и данная деталь.

Каждому методу обработки соответствует определенная точность параметров которые обеспечиваются этим методом.

Существует понятие достижимой и экономической точности.

Достижимая точность обеспечивается при нормальных условиях выполнения технологического процесса.

Достижимая точность метода обеспечивается при высоких затратах на реализацию технологического процесса.

При проектировании изделий конструктор нормирует точность параметров изделия. При этом он ориентируется на определенные методы изготовления этого изделия которые являются современными и экономичными при заданном годовом объеме выпуске изделия.

Это позволяет конструктору провести отработку созданной конструкции на технологичность. Нормируя точность изделия должен ориентироваться на экономическую точность метода.

Конструктор не должен необоснованно завысить точность параметров поскольку это приводит к высокой себестоимости детали.

Технолог разрабатывает технологический процесс изготовления этого изделия из возможных вариантов технологических процессов выбирает тот который будет наиболее экономичным. При обязательном обеспечении требовании рабочего чертежа.

Для придания поверхностям деталей специальных свойств могут применяться различные технологические методы. Широкие возможности и целесообразность применения этих методов сейчас определяются не только условиями обеспечения высокой производительности, но и создания поверхностей с оптимальной несущей способностью.

Если поверхность детали подвергается действию повышенных температур, агрессивных сред, то большое значение приобретают и другие физико-химические характеристики поверхностного слоя. В этом случае надо воздействовать и на эти характеристики поверхностного слоя, изменяя их в благоприятном направлении, для чего следует изменить химический состав поверхностного слоя или создать на поверхности защитные металлические или неметаллические слои.

Специальные методы обеспечивают в основном оптимальную микрогеометрию поверхности. Вибрационное обкатывание в отличие от распространенных методов обработки поверхностей имеет две особенности: во-первых, микрорельеф создается не процессом резания, а за счет вдавливания, что существенно влияет ил форму неровностей; во-вторых, рисунок микрорельефа регламентируется, т. е. процесс формирования геометрических характеристик поверхности становится управляемым по двум показателям.

При вибрационном обкатывании на поверхности деталей создается регулярная заданной формы система канавок, позволяющая оптимизировать ряд весьма важных параметров.

Применение вибрационного обкатывания позволяет резко сократить время приработки трущихся пар, их износоустойчивость и контактную жесткость, существенно повысить герметичность и износоустойчивость уплотнении, тем самым повысить показатели надежности и срок службы машин. В результате контактная жесткость повышается в 2—3 раза, а износоустойчивость — в 4 раза. Применение инструментов из алмазов и эльбора также позволяет создавать поверхности с оптимальной микрогеометрией.

Электрофизические и Электрохимические методы обработки позволяют изменить в нужном направлении физико-механические и химические свойства поверхностного слоя деталей дли повышения износостойкости, твердости, коррозионной стойкости, жаростойкое «и и т.д. Эти процессы осуществляются практически без силового воздействия, обеспечивая минимальную шероховатость поверхности с округленными вершинами неровностей, тем самым увеличивается опорная поверхность.

Методы упрочняющей обработки поверхностей в основном предназначаются для улучшения физико-механических свойств поверхностного слоя: повышается твердость поверхностного слоя, а нем возникают деформационное упрочнение и остаточные напряжения сжатия или растяжения, При упрочняющей обработке участков концентрации напряжений (галтелей и др.) влияние этих напряжений прочность детали уменьшается.

Значение остаточных напряжений, глубина и степень деформационного упрочнения, а также получаемая шероховатость поверхностного слоя зависят от материала обрабатываемой детали, выбранного метода упрочнения и его технологических параметров. Дробеструйное деформационное упрочнение наибольшее распространение получило для упрочнения рабочих поверхностей деталей сложной формы, в результате чего в слое создаются значительные сжимающие напряжения, повышается твердость поверхностного слоя и устраняются дефекты предшествующей механической обработки в виде рисок и надрывов, шероховатость грубообработанных (исходных) поверхностей уменьшается, а чистосбработанных увеличивается.

Недостатком дробеструйной обработки является невозможность получения шероховатости поверхности (Ra) на мягких материалах меньше 10—5 мкм. Она эффективна для деталей, работающих при температуре не выше 400 °С, так как более высокие температуры приводят к явлениям рекристаллизации, устраняющей эффект упрочнения.

Чеканка применяется для упрочнения галтелей ступенчатых валов, сварных швов, зубчатых колес и других деталей машин.

Обкатывание роликами и шариками применяют для отделки и упрочнения деталей в тех случаях, когда одновременно с повышением усталостной прочности деталей нужно сохранить или уменьшить шероховатость поверхности. Создание методом обкатывания в поверхностном слое значительных и легко регулируемых остаточных напряжений сжатия приводит к увеличению предела выносливости деталей.

Обработка стальными щетками —- эффективный метод упрочнения детали на глубину 0,04—0,06 мм. При обработке щетками средней жесткости высотные параметры исходной шероховатости уменьшаются в 2—4 раза.

Гидроабразивная обработка повышает эксплуатационные свойства деталей машин созданием оптимальной микрогеометрии поверхности и сжимающих остаточных напряжений в тонком поверхностном слое. Однако малая глубина наклепа и трудности определения толщины удаляемого при гидроабразивной обработке слоя являются недостатками метода при массовом производстве.

Выглаживание алмазным инструментом применяют для обработки сталей, цветных металлов и сплавов. Важным преимуществом является более благоприятная форма рельефа.

Электромеханическая обработка основана на сочетании термического и силового воздействия на поверхностный слой детали и применяется для обработки сталей и чугуна.

Химико-термическая обработка состоит из насыщения поверхностного слоя детали различными химическими элементами иего термической обработки. При данной обработке изменяется не только строение, но и химический состав поверхностного слоя, что позволяет более эффективно управлять качеством поверхности.

Цементация— насыщение поверхностного слоя углеродом — наиболее распространенный вид обработки для деталей из малоуглеродистых сталей, содержащих до 0,3 % углерода.

Актирование — насыщение поверхностного слоя деталей азотом с целью повышения твердости, износостойкости, предела выносливости и коррозионной стойкости. Износостойкость азотированных деталей значительно выше износостойкости цементированных.

Цианирование и нитроцеметация — одновременное насыщение поверхности азотом и углеродом. Более высокая износостойкость и выше предел выносливости деталей, чем при цементации.

Борирование — насыщение поверхности бором, применяется с целью увеличения износостойкости и повышения твердости поверхности, которая у борированных деталей не снижаемся до температуры 900—950 °С.

Наплавка и напыление металлов с заданными свойствами применяются с целью повышения твердости, износоустойчивости, коррозионной стойкости обычных конструкционных материалов. При наплавке в поверхностном слое создаются, как правило, растягивающие остаточные напряжения и предел выносливости деталей может быть снижен,

Электроискровое легирование — процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом. С момента появления этот способ привлек внимание технологов в связи со следующими специфическими особенностями.

Технологические методы повышения коррозионной стойкости поверхностей могут быть классифицированы по трем направлениям.

1. Легирование материалов — добавление в сплавы специальных элементов, благодаря чему получают коррозионно-стойкие материалы. Так, легирование стали хромом (около 13 %) резко повышает ее электрохимический потенциал, на поверхности образуется тонкая защитная пленка окислов. В результате этого стали, в зависимости от состава, становятся кислоупорными, коррозионно-стойкими, жаростойкими.

2. Выбор специальных сплавов и условий их термической и механической обработки, при которых не требуется дополнительной защиты от коррозии.

3. Нанесение на поверхности различных покрытий (металлических и неметаллических) является наиболее распространенным направлением и включает большую группу методов защиты поверхностей от воздействия коррозионной среды.

megaobuchalka.ru

Понятие о технологичности конструкции. Критерии технологичности конструкции детали, изделия.

Стандартами ЕСТПП установлена обязательность отработки конструкции на технологичность на всех стадиях создания изделий.

По области проявления различают три вида технологичности:

Производственную, эксплуатационную и ремонтную.

Производственная технологичность заключается в сокращении затрат, средств и времени на конструкторскую и технологическую подготовку производства, а также на изготовление , контроль и испытание изделий.

Эксплуатационная технологичность заключается в сокращении затрат, средств и времени на техническое обслуживание, текущий ремонт и утилизацию изделия.

Ремонтная технологичность заключается в сокращении затрат при всех видах ремонта, кроме текущего.

Главными факторами , определяющими требования к технологичности конструкции, явл-ся:

1) вид изделия,

2) объём выпуска;

…

3) тип производства.

Вид изделия определяет главные конструктивные и технологические признаки, обуславливающие основные требования к технологичности конструкции.

Объём выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации технологических процессов. Технологичность одного и того же изделия может быть различной для разных типов производства.

Показатели технологичности конструкции изделия.

Различают два вида технологичности конструкции изделия:

качественная;

количественная.

Качественная оценка – характеризует технологичность конструкции, обобщённой на основании опыта конструктора ( « хорошо» — « плохо», « допустимо»- « недопустимо») и предшествует количественной.

Количественная оценка – производится на основе сравнения показателей технологичности проектируемого изделия, которые устанавливаются стандартами ЕСТПП, с базовыми. Количественная оценка – выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Количественные показатели подразделяются на основные и вспомогательные.

К основным количественным показателям относятся:

Трудоемкость изготовления;

Себестоимость изготовления;

Материалоёмкость;

Энергоёмкость.

К вспомогательным показателям технологичности относятся коэффициенты:

Точности;

Шероховатости;

Применения типовых технологических процессов;

Унификации конструктивных элементов и др.

Конкретные показатели, учитывающие специфику изделий и производства, устанавливаются отраслевыми стандартами.

Существуют частные, комплексные и базовые показатели технологичности конструкции изделий.

Выбор базовых показателей технологичности явл-ся исходным этапом для обработки конструкции изделия на технологичность. Определение базовых показателей основывается на статистических данных о ранее созданных конструкциях, имеющих общие конструктивно- технологические признаки с проектируемой . В процессе разработки изделия сравнение конструкций следует производить по базовым показателям.

Отработка конструкции изделия на технологичность.

Улучшение технологичности конструкции изделий проводится с целью повышения производительности труда , снижения затрат и сокращения времени на проектирование, изготовление, техническое обслуживание и ремонт изделия при обеспечении необходимого качества и называется отработкой конструкции изделия на технологичность . Отработка конструкции изделий на технологичность позволяет снизить на 15-25% трудоёмкость и на 5-10% себестоимость изделий.

Технологичность конструкции изделия обеспечивается следующим мероприятиями:

— отработкой конструкции на технологичность на всех стадиях проектирования изделия, при технологической подготовке производства, при изготовлении изделия, включая и область эксплуатации;

-совершенствованием условий выполнения работ при производстве, эксплуатации и ремонте изделий и фиксации принятых решений в технологической документации;

— количественной оценкой технологичности конструкции изделий;

-технологическим контролем конструкторской документации;

— подготовкой и внесением изменений в конструкторскую документацию по результатам технологического контроля по ГОСТ 2.121-73, обеспечивающих достижение базовых значений показателей технологичности.

Конструкторская и технологическая преемственность явл-ся одним из главных принципов подготовки производства.

| | | следующая страница ==> | |

| Припуски на механическую обработку детали. Методы определения величины припуска детали: расчетно-аналитический, статистический. | | | Требования к технологичности конструкции деталей машин. Общие требования. |

Дата добавления: 2014-04-17; просмотров: 91; Нарушение авторских прав

Поделиться с ДРУЗЬЯМИ:

refac.ru