Технология производства муки пшеничной: подготовка, технология и способы • Основные этапы производства муки

подготовка, технология и способы • Основные этапы производства муки

Хлеб и макаронные изделия — продукты, пользующиеся особой популярностью среди населения. Но для того чтобы наполнить ими рынок необходимо провести ряд процедур: собрать урожай, помолоть зерно, проверить качество полученной смеси и т.д. Важнейшей частью этого цикла является именно производство муки — оно требует особого оборудования, использования различных методов и особой внимательности к сырью.

Технология производства муки

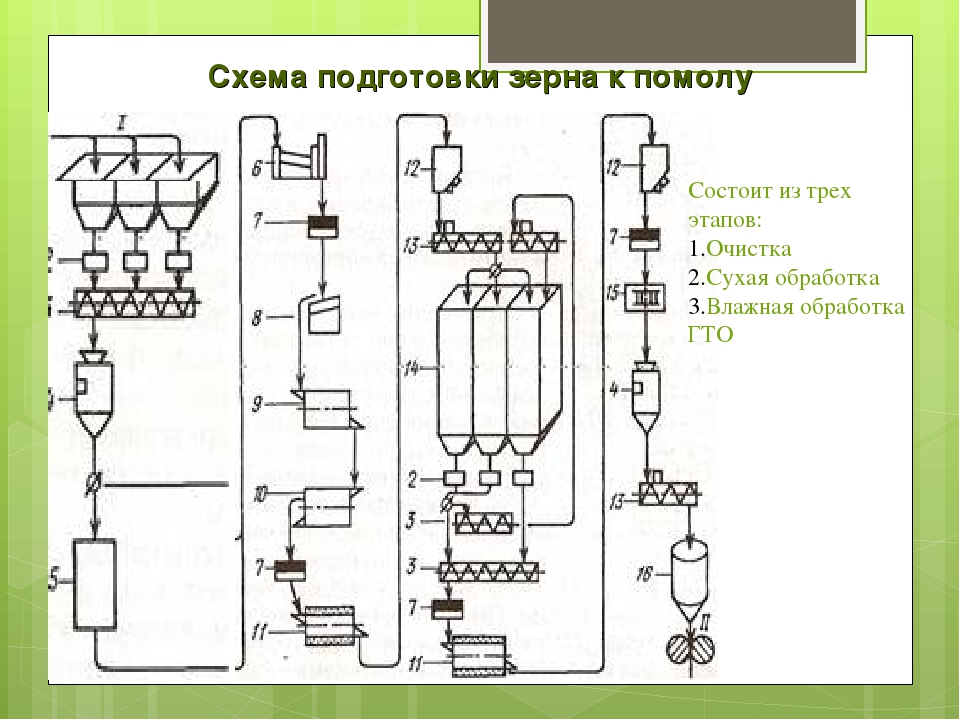

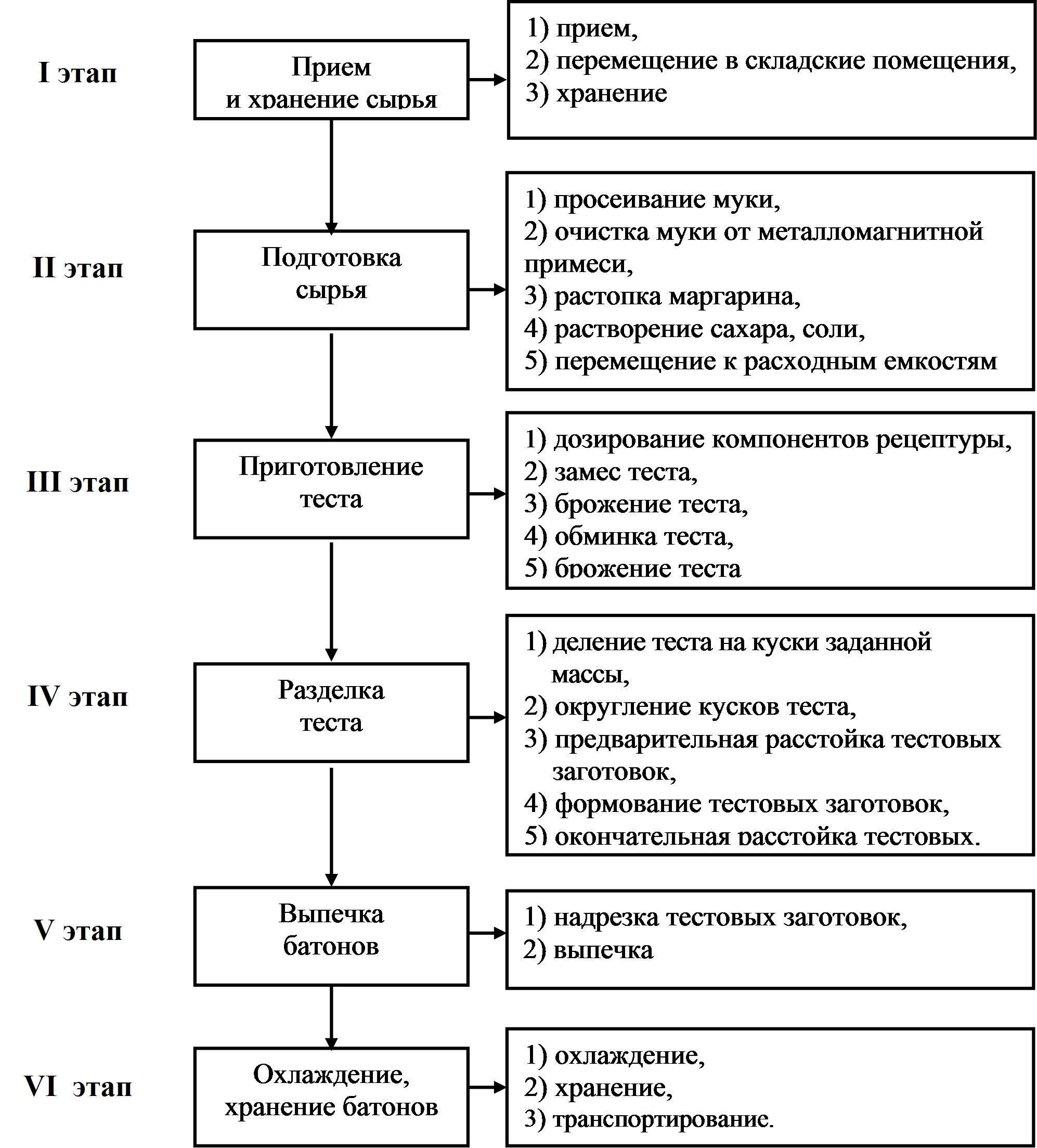

Процесс изготовления муки состоит из 2-х этапов: подготовительного и непосредственно размола. На первом проводится очистка, гидротермической обработки и сортировка зерна. Не следует пренебрегать ГТО, ведь она позволяет облегчить дальнейшую работу, повышая эластичность его оболочек и улучшая хлебопекарные свойства. Важно также провести тщательную проверку качества материала:

- наличие примесей;

- содержание клейковины;

- влажность и т.д.

Только после этого можно приступать к помолу. Он бывает двух видов:

Он бывает двух видов:

- разовый;

- повторительный.

При разовом способе мука имеет невысокое качество из-за того, что в нее попадают измельченные оболочки и эндосперм. Это придает ей более темный цвет, но не лишает питательной ценности. В этом случае отсутствует этап просеивания, что делает получившийся продукт неоднородным.

При повторительной технологии зерна измельчение происходит на нескольких системах, расположенных последовательно. На каждой из них отсеивают муку, а частицы покрупнее поступают дальше для измельчения, и это продолжается вплоть до измельчения всех имеющихся частиц до необходимой крупности: тонкого, супертонкого, мелкого или крупного помола.

Виды помола муки

В зависимости от крупности помола и выхода фракций получают различные сорта:

- крупчатку;

- высшего;

- первого;

- второго;

- обойная.

Следует учесть, что каждый сорт требует особенного подхода. К примеру, при односортовом помоле вы не сможете получить крупчатку и высший сорт. А вот двухсортным вполне реально одновременно получить 1-й и 2-й сорт, например, при помоле овса муки первого сорта получается 40 %, а второго — 38 %.

А вот двухсортным вполне реально одновременно получить 1-й и 2-й сорт, например, при помоле овса муки первого сорта получается 40 %, а второго — 38 %.

После размола дайте продукту отлежаться — это сделает его более сильным, улучшит цвет, повысит кислотность, урегулирует влажность. Мука свежего помола имеет плохое качество клейковины, так как жирные кислоты, получаемые в результате расщепления жиров, еще не успевают изменить ее свойства.

Также существует разделение твердого (грубого) и тонкого помола. В первом используют цельные зерна, измельченное в крупные частицы. Выход в этом случае получается 90-100%. Во втором случае используется внутренняя часть зерна (эндосперма), тут будет высокое содержание клейковины и крахмала и практически полное отсутствие клетчатки. Выход такой муки при помоле пшеницы и ржи составляет 75-80 процентов. Пшеницу тонкого помола можно заменить определенным количеством ячменной, кукурузной, овсяной или ржаной в сочетании с другими продуктами.

Осуществить помол муки можно и в домашних условиях с помощью современного оборудования..files/image013.gif) Но в любом случае не стоит забывать о том, что процесс помола требует тщательного контроля. При наличии специальной аппаратуры определить качество муки можно максимально точно.

Но в любом случае не стоит забывать о том, что процесс помола требует тщательного контроля. При наличии специальной аппаратуры определить качество муки можно максимально точно.

Производство муки, технология

Качество муки зависит от качества перерабатываемого зерна и технологии производства. Процесс производства складывается из двух этапов — подготовительного и непосредственного размола (помола) зерна.

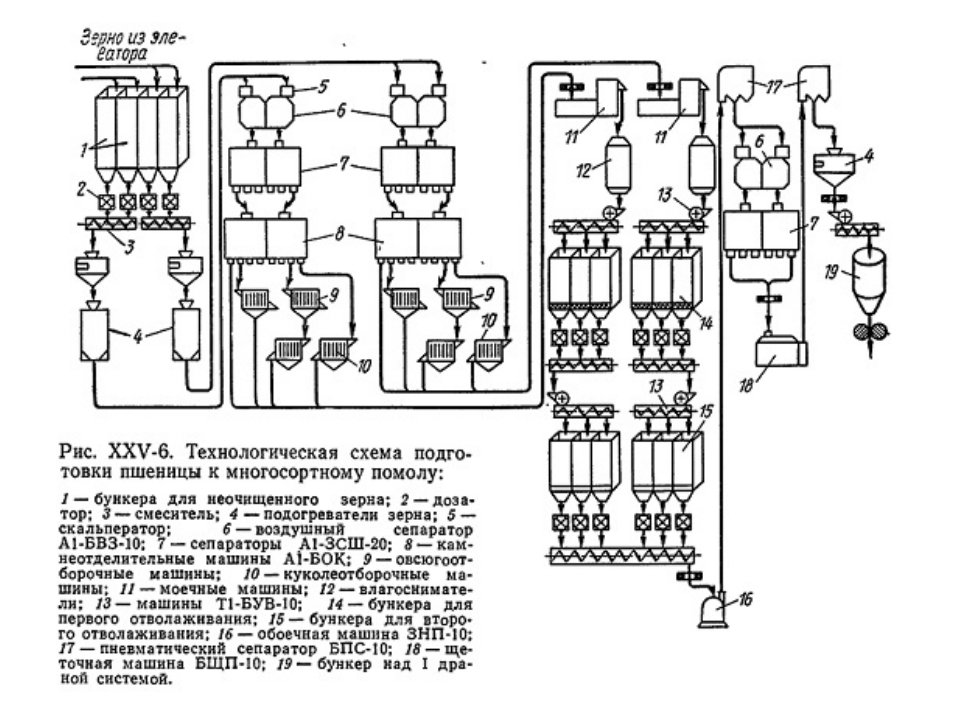

На подготовительном этапе проводят очистку зерновой массы от примесей, ГТО зерна (только при сортовых помолах), составление помольной смеси (смешивание партий разного качества). ГТО зерна или его кондиционирование заключается в увлажнении зерна, тепловой обработке массы, отволаживании. В результате такой обработки ослабляются связи между оболочками и эндоспермом зерна, повышается эластичность оболочек, улучшаются мукомольные и хлебопекарные свойства зерна. Кондиционирование может быть горячим (40—50 °С) и холодным (при комнатной температуре). Зерно ржи при подготовке к помолу подвергают только холодному кондиционированию из-за более низкой температуры клейстеризации крахмала.

Зерно ржи при подготовке к помолу подвергают только холодному кондиционированию из-за более низкой температуры клейстеризации крахмала.

Перед поступлением зерна в размольное отделение лаборатория проводит контроль его качества: определяют содержание сорной и вредной примесей, органической примеси (основное проросшее зерно, зерна других культур), содержание сырой клейковины и влажности.

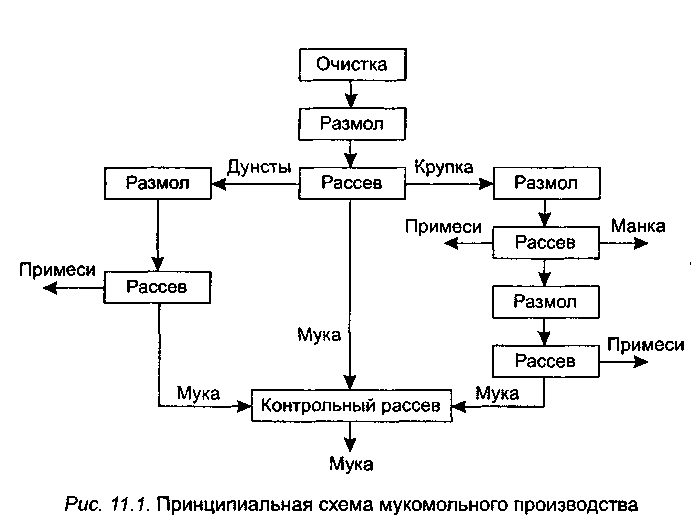

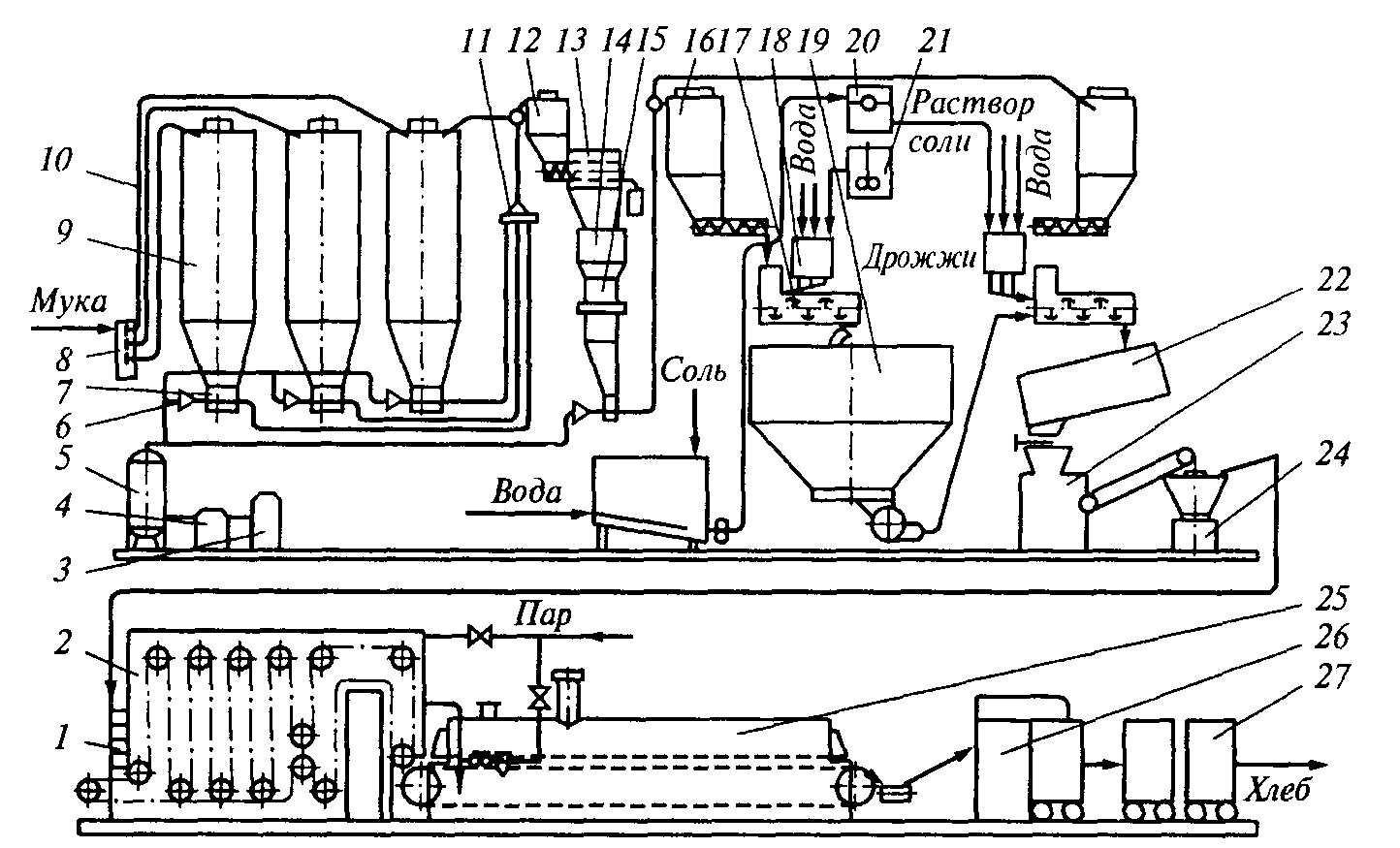

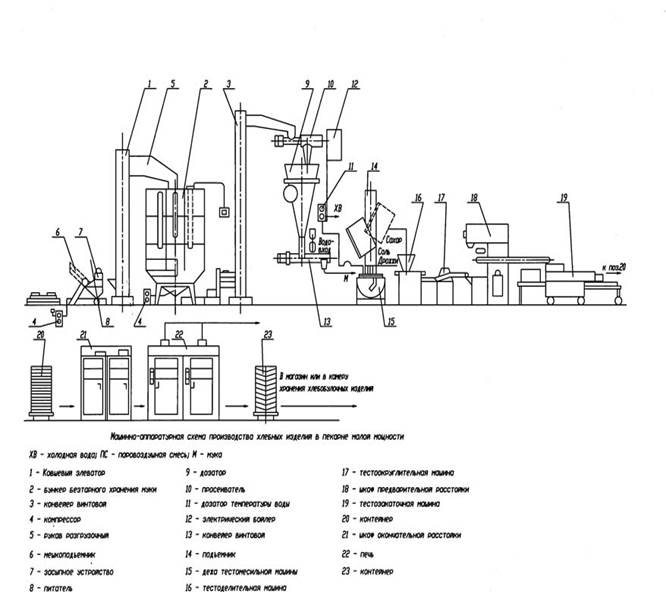

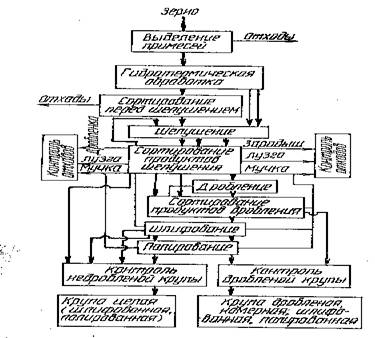

Размол зерна в муку состоит из собственно размола (дробления) и просеивания продуктов размола. Дробление осуществляют на вальцовых станках с рифленой, шероховатой или гладкой поверхностью. После каждого вальцового станка устанавливают рассев (набор сит разных размеров, расположенных друг под другом) для сортировки продукта размола по крупности частиц. Вальцовый станок вместе с рассевом образуют систему, которая может быть драной или размольной. Драная система (вальцы имеют рифленую поверхность) предназначена для дробления зерна в крупку. Размольная система (вальцы с гладкой поверхностью) предназначена для получения муки.

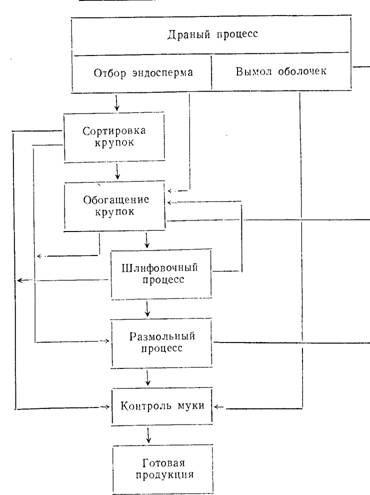

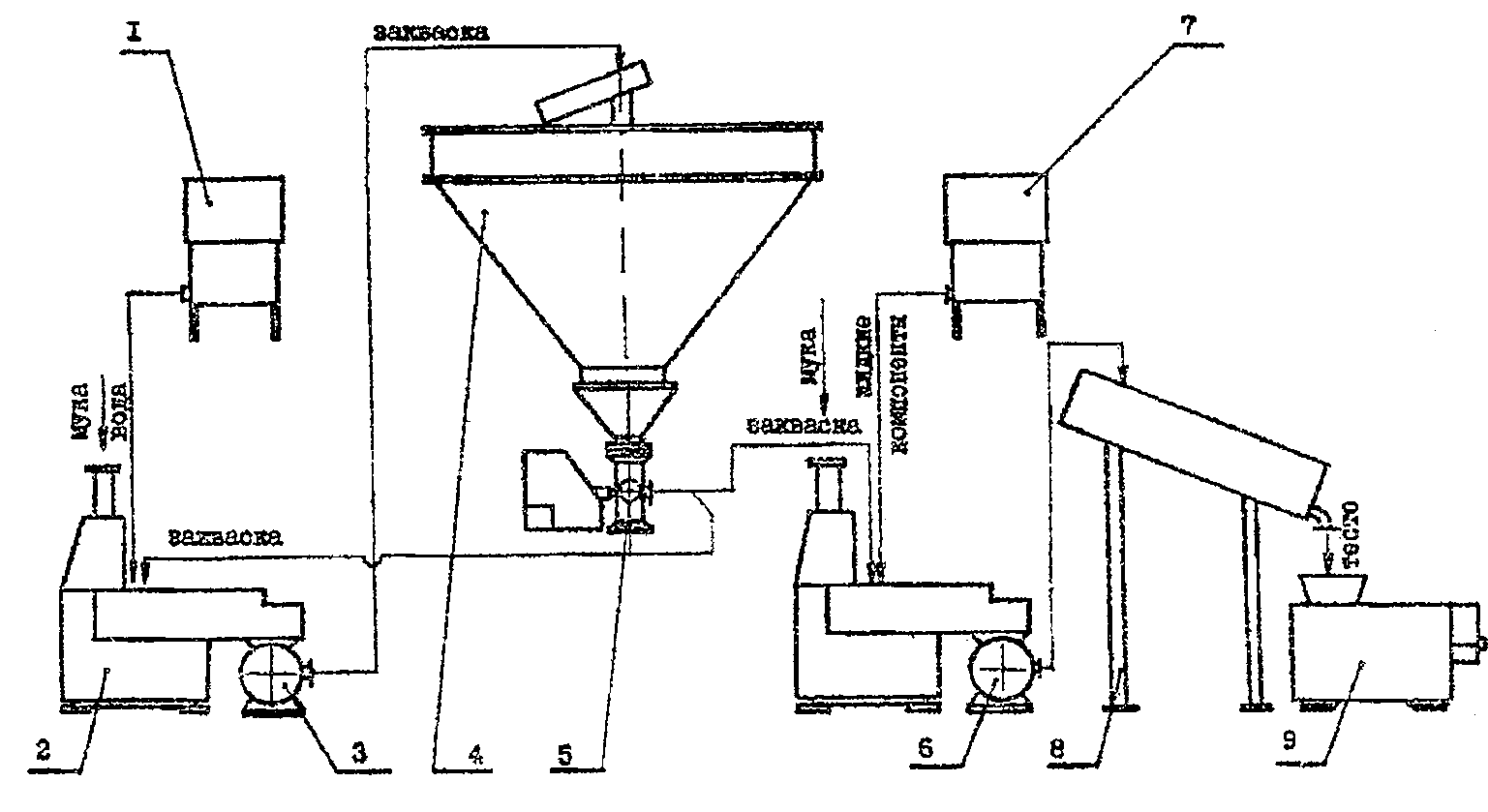

Помолом (размолом) принято называть совокупность связанных между собой в определенной последовательности операций по переработке зерна в муку. Помолы бывают разовые и повторительные.

При разовом помоле муку получают за один проход через размалывающую машину. Качество муки низкое — обойная пшеничная или ржаная с выходом 95—96,5%.

При повторительном помоле для получения муки зерно или продукты дробления пропускают неоднократно через драные и размольные машины. Повторительные помолы бывают простые и сложные. Простым повторительным помолом вырабатывают муку только одного сорта. Измельчение ведут на 3—4 системах. Эти помолы могут быть без отбора отрубей — обойный с выходом 95—96% обойной пшеничной или ржаной муки, с отбором отрубей — обдирный с выходом ржаной муки 87% и сеяный — 63%.

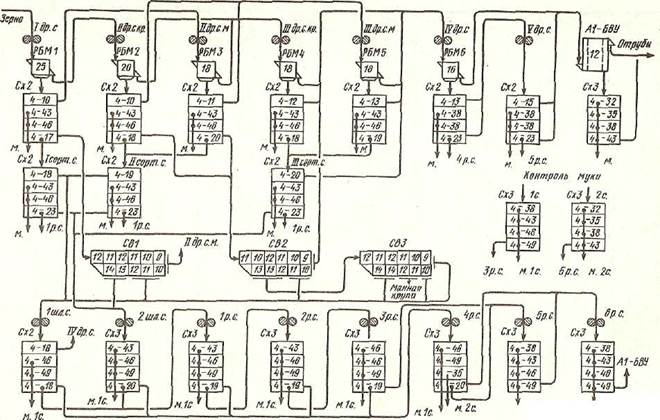

Сложный повторительный помол, который называют сортовым, состоит из пропускания зерна через драную систему, сортировку продуктов размола и их обогащения, а затем размола крупок на разных размольных системах.

Лучшие по качеству крупки из центральной части эндосперма размалывают на первых трех размольных системах, получая муку высших сортов. Крупки из периферийных частей эндосперма хуже по качеству, их размалывают на последних размольных системах, получая муку низших сортов (1-го и 2-го). Пестрые крупки подвергают повторному дроблению, вновь просеивают и полученные продукты дробления размалывают в муку.

В общей сложности при сортовом помоле получают 16—22 потока муки разного качества, которые затем объединяют в один-три сорта в зависимости от сортового помола. Сортовые помолы могут быть односортными, двухсортными и трехсортными с различным выходом муки.

Для кондитерской промышленности вырабатывают муку с пониженным содержанием белка (8—10%), для чего отбирают соответствующие фракции. Высокобелковые фракции используют для обогащения хлебопекарной муки.

Макаронную муку получают при помолах твердой или мягкой высокостекловидной пшеницы двухсортным или односортным помолом. Макаронная мука бывает высшего (крупка) и 1-го (полукрупка) сортов.

Особенности производства ржаной муки. Зерно ржи более тонкое и длинное по сравнению с пшеницей, соответственно у него больше доля оболочек и алейронового слоя, которые при этом прочно связаны с эндоспермом. При дроблении зерна ржи образуются в основном сростки. Их сортируют только по крупности и размалывают на размольных системах каждую фракцию отдельно. При двухсортном помоле получают сеяную и обдирную муку, а при односортном — или сеяную, или обдирную.

Технология производства нового вида пшеничной муки «Насыщенная» с максимальным использованием фитохимического потенциала зерна

Зерновка основной злаковой культуры России – пшеницы, является источником питательных веществ – белков, углеводов, липидов; биологически активных веществ – витаминов, ферментов, минеральных веществ, микро- и макронутриентов.

В России основным продуктом питания, вырабатываемом из зернового сырья, являются хлебобулочные изделия. Для производства белого пшеничного хлеба в основном используется мука высшего и первого сорта. В мукомольном производстве мука высшего и первого сорта вырабатывается преимущественно из эндосперма зерна, при этом теряется от 60 до 90% витаминов группы В, витамина Е, фолиевой кислоты, ниацина, а также микроэлементов, сосредоточенных в оболочках зерна и зародыше.

Для восполнения потерь указанных веществ в хлебе существуют технологии обогащения (фортификации) различными пищевыми добавками натурального и искусственного происхождения на стадиях производства муки и производства хлеба: обогащение пищевыми волокнами (пищевые диетические отруби), пшеничным зародышем, сухой пшеничной клейковиной, витаминно-минеральными смесями, зерновыми добавками других культур.

Преимуществами данных технологий является возможность производства хлеба с повышенной пищевой ценностью, расширение ассортимента хлеба для функционального, лечебного и профилактического питания. Недостатком их является необходимость существенных капитальных и текущих производственных затрат на приобретение и обслуживание дополнительного оборудования и приобретение пищевых добавок.

Для снижения потерь питательных веществ в хлебе, относительно их исходного содержания в зерне, существует также технология производства хлеба из цельносмолотого зерна и технология «зернового хлеба» без стадии производства муки.

В настоящее время актуальным является разработка экономически эффективных и безопасных технологий производства муки и хлебобулочных изделий с повышенной пищевой ценностью для общего, функционального, профилактического и лечебного питания, а также производство хлебобулочных изделий для социально незащищенных категорий населения [3].

В основе создания таких технологий должны быть положены следующие принципы:

- принцип максимального сохранения в муке и хлебобулочных изделиях фитохимического потенциала зерна, и возможность усвоения организмом человека всех питательных веществ зерна;

- принцип оптимального соотношения анатомических частей зерна в муке и хлебобулочных изделиях по условиям их органолептических показателей и требований технологии;

- принцип повышения безопасности готовых продуктов [4].

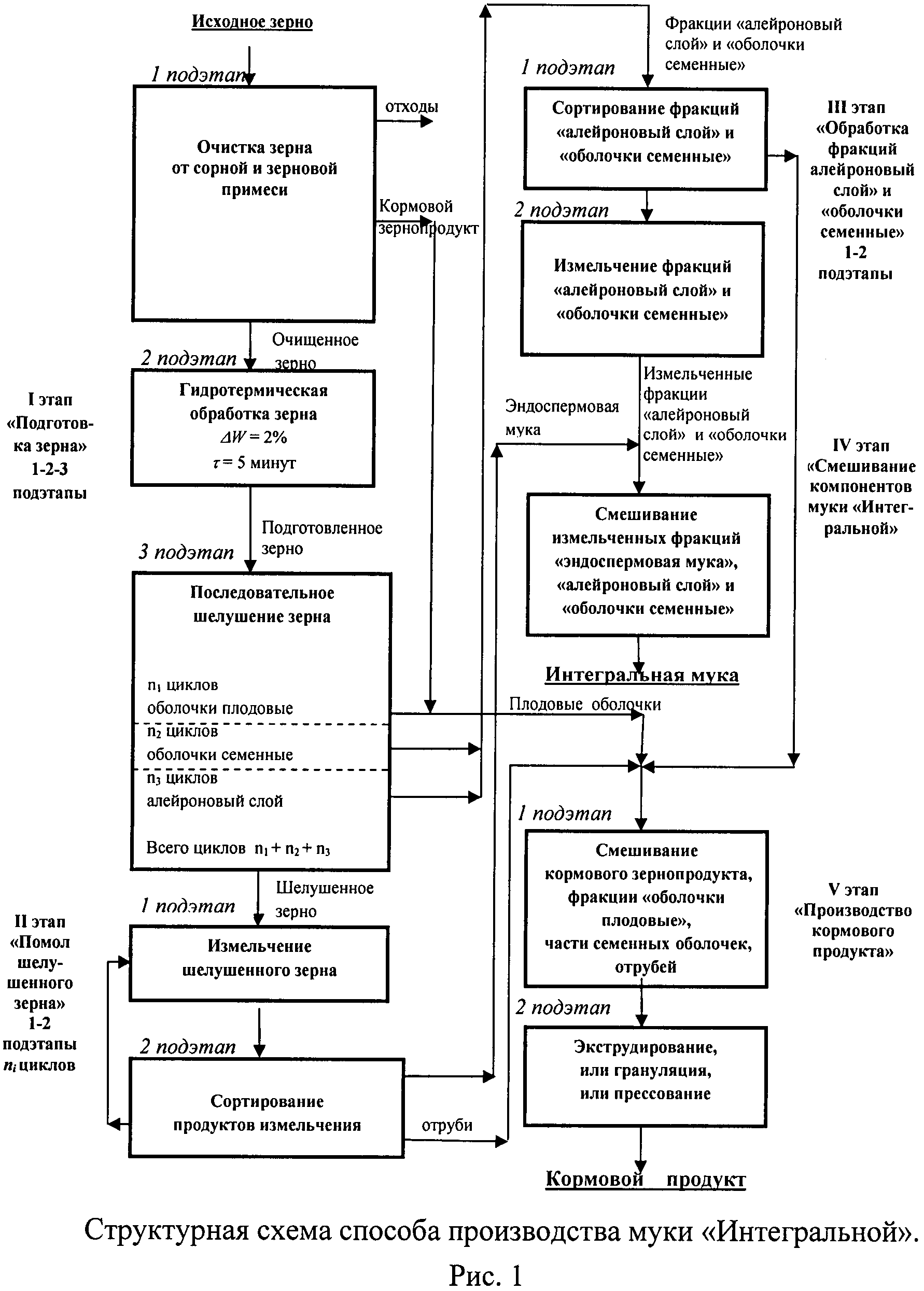

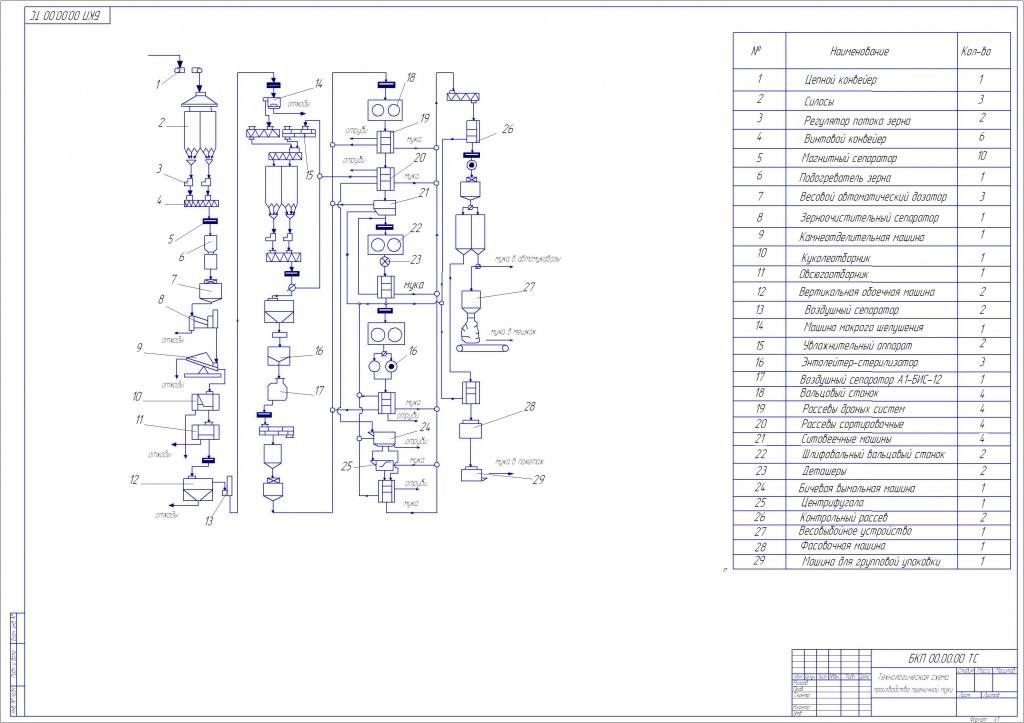

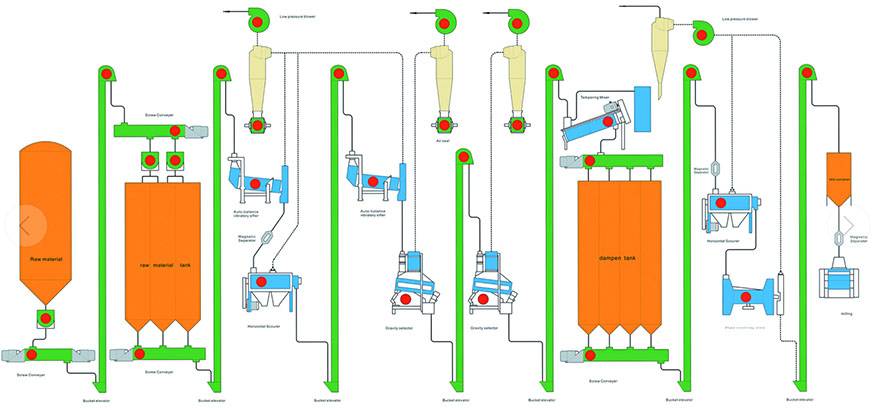

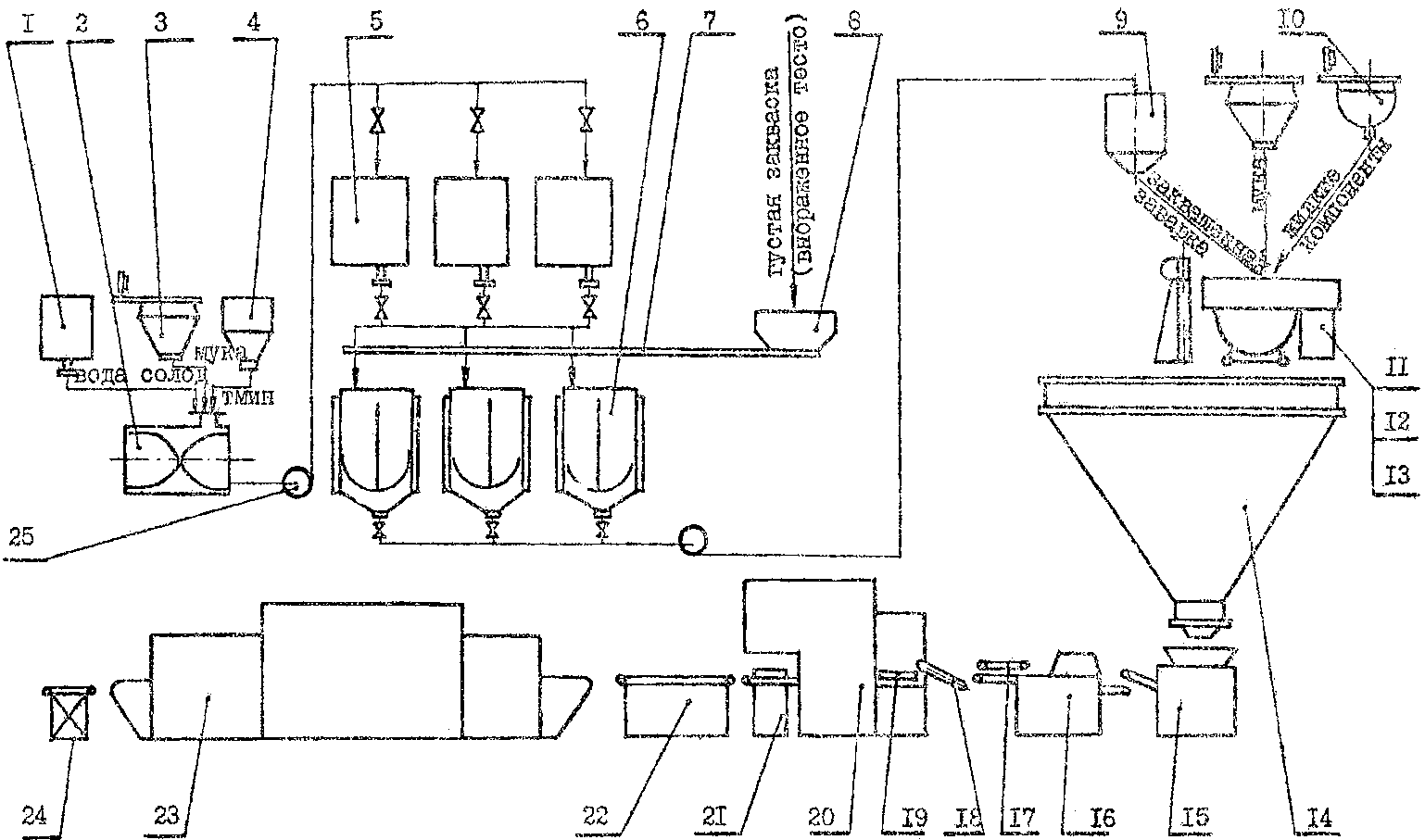

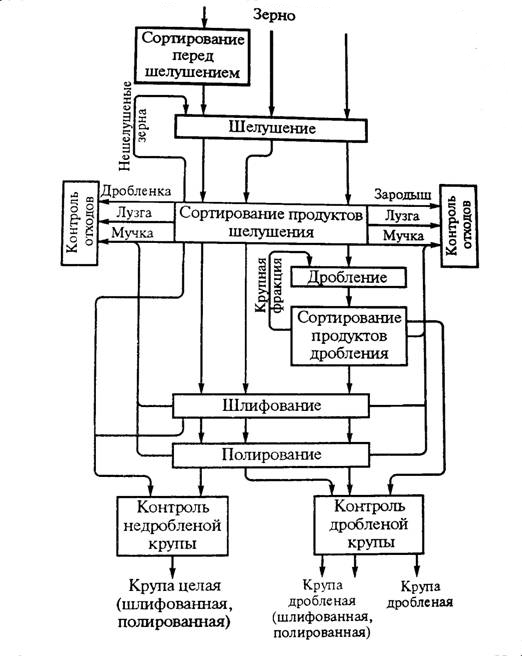

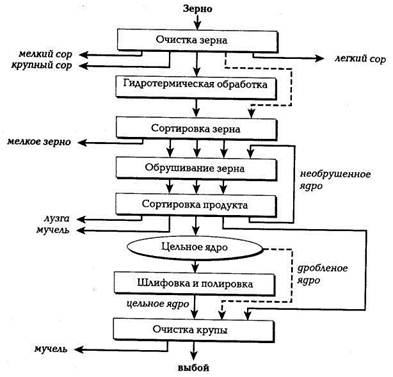

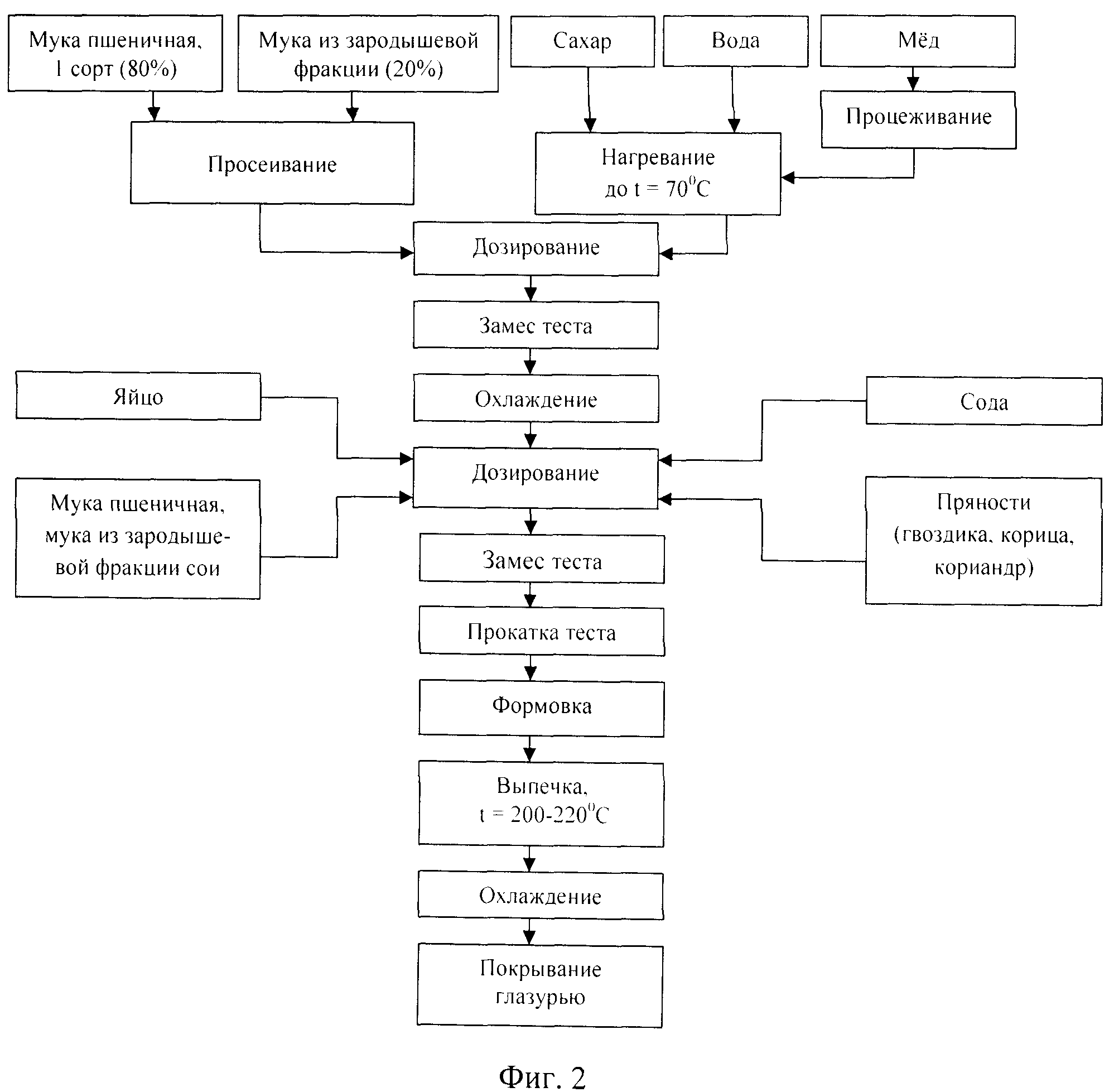

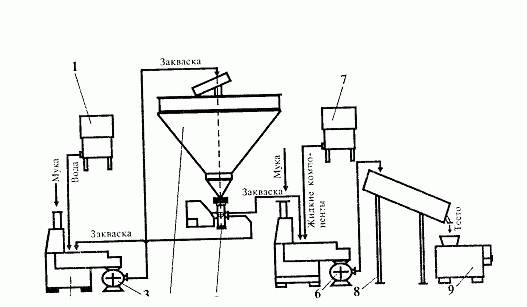

Процесс производства пшеничной муки «Насыщенная» включает в себя ряд последовательных операций по очистке и подготовке зерна пшеницы от примесей при неинтенсивном режиме гидротермической обработки перед шелушением и размоле зерна (см.

рис).

рис).Перед шелушением зерна пшеницы проводят увлажнение зерна на 2% и отволаживание в течение 5-10 минут. Шелушение проводят в 6-7 проходов, снимая при этом до 15% оболочек и алейронового слоя. После шелушения зерна целесообразно зерно доувлажнить до влажности 15% и обеспечить отволаживание в течение 20-30 минут. После этого шелушенное зерно направляют на плющение, а затем на измельчение и сортирование полученных продуктов размола.

Оставшиеся отрубянистые частицы фракции, содержащие плодовые оболочки, часть семенных оболочек, части алейронового слоя и измельченного зародыша образуют кормовой продукт. Его можно направить на экструдирование или прессование, получая готовый к употреблению питательный кормовой продукт.

Его можно направить на экструдирование или прессование, получая готовый к употреблению питательный кормовой продукт.

По результатам технологического моделирования установлено:

- расчетный фитохимический потенциал муки пшеничной «Насыщенная» в 2 раза превышает фитохимический потенциал муки пшеничной высшего сорта, полученной из того же зерна;

- мука «Насыщенная» имеет преимущество перед мукой высшего сорта в большем объемном выходе хлеба в 1,13 раза из 100 грамм зерна; в большем содержании витаминов в муке в 1,73 раза; в большей пищевой ценности в 1,03 раза;

- хлеб, выпеченный из муки «Насыщенная», имеет приятные вкус и аромат;

- выявлено, что комплекс физико-механических воздействий на зерно пшеницы и его промежуточные продукты деформациями сдвига и сжатия, возникающими в операциях шелушения, шлифования, плющения, ударного измельчения, ситового сепарирования и смешивания позволяют получить муку «Насыщенная» с наиболее полным использованием всех полезных веществ зерна: белков, жиров, углеводов, микро- и макронутри-ентов, находящихся в форме, открытой для усвоения организмом человека, и сохраняющих свой полезный фитохимический потенциал.

- установлен принцип максимального сохранения фотохимического потенциала зерна в пшеничной муке на основе извлечения из нее зерен алейронового слоя, частиц эндосперма и зародыша, а также частичного извлечения семенных оболочек и клеток алейронового слоя.

Рис. Структурная схема способа производства муки «Насыщенная»

Список литературы

1. Разработать новый вид пшеничной муки и технологию ее производства с максимальным использованием фотохимического потенциала зерна: отчет о НИР: 10.03.01.02 / В.Г. Дулаев. – М., 2008.

2. Игорянова, Н.А. Пищевые волокна из побочных продуктов переработки овса и их влияние на качество хлеба / Н.А. Игорянова, Е.П. Мелешкина, Е.Н. Сокол // Сб. мат. всерос. науч.-практ. конф. «Принципы пищевой комбинаторики – основа моделирования поликомпонентных пищевых продуктов». – Углич, ГНУ ВНИИМС Россельхозакадемии, 2010. – С. 108.

3. Мачихина, Л.И. Создание технологии производства новых продуктов питания из семян льна / Л.

И. Мачихина, Е.П. Мелешкина, Л.Г. Приезжева, СО. Смиронов, А.А. Жученко, Т.А. Рожмина // Хлебопродукты. – 2012. – №6. – С. 54.

И. Мачихина, Е.П. Мелешкина, Л.Г. Приезжева, СО. Смиронов, А.А. Жученко, Т.А. Рожмина // Хлебопродукты. – 2012. – №6. – С. 54.4. Мелешкина, Е.П. Всероссийский институт зерна и продуктов его переработки: итоги двадцатилетия / Е.П. Мелешкина // Хранение и переработка с/х сырья. – 2013 – №9 – С. 9.

Р.K. Кандроков, к.т.н., А.П. Горшунов. к.т.н., В.Г. Дулаев, д.т.н.

Статья опубликована в сборнике:

Инновационные технологии производства и хранения материальных ценностей для государственных нужд: междунар. сб. науч. статей / ФГБУ НИИПХ Росрезерва; под общ. ред. С.Е. Уланина. – М.: Галлея-Принт, 2015. – Вып. III. – С. 115-120.

технология производства и хранения — Светич

В России около двух тысяч производителей товарной муки. Собственно мельничное хозяйство включает мельницы для помола твердой пшеницы и машины для производства хлебопекарной муки. Наиболее крупные комбинаты перерабатывают до 30 вагонов зерна в сутки.

Процесс получения муки на мукомольных предприятиях полностью механизирован. Известностью пользуется мукомольное оборудование итальянских производителей. Основным импортером Российского зерна является Турция.

В начале сентября по инициативе Турецкой стороны в Анкаре был проведен международный научно-практический семинар мукомолов с участием бизнесменов из России, где, наряду с технологиями, были продемонстрированы качественные мукомольные машины турецкого производства. Первоначальным этапом подготовки зерновой фракции к переработке является очищение и кондиционирование.

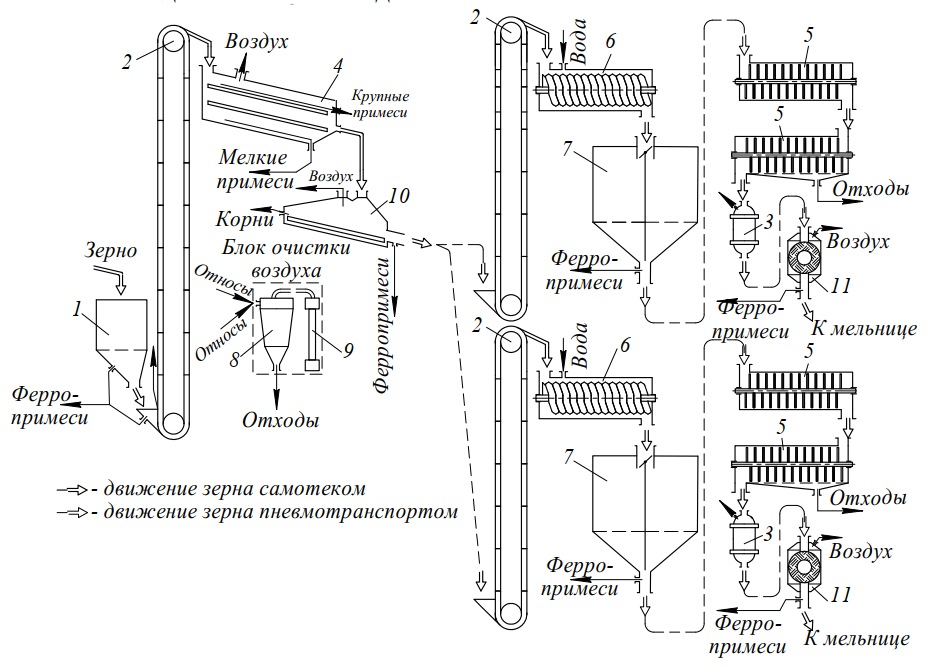

Очистку зерновой массы от сорной примеси выполняют в сепарационных, триерных и дуаспираторных аппаратах; удаление минеральной примеси – в камнеотделительных; мойку зерна осуществляют в специальных моечных агрегатах и увлажняют его в силосах. При необходимости зерновая масса дополнительно проходит серию аналогичных обработок.

Максимального уровня очистки массы зерна от сорных и масличных примесей удается достичь с применением воздушно-ситовых сепарационных аппаратов (удаляют большую часть примесей всех фракций), камнеотделителей (очищают от камневидных фракций), триеров (отделяют зерна основной массы от зерен балластных культур), магнитных сепараторов (удаляют металлические примеси) и пр.

Следующим этапом технологии производства муки является очищение поверхности зерновых оболочек от загрязнений. Данную операцию в зависимости от технического оснащения предприятия выполняют сухим или мокрым способом. Первый из них предусматривает использование обоечного аппарата, главный рабочий орган которого – бичевой барабан, расположенный в стальном или абразивном цилиндре.

В результате ударов, трения и взаимодействия друг с другом зерна очищаются от всевозможных загрязнений, шелушащихся оболочек, прилипшего грунта. Для удаления пылеобразных сорных фракций обоечные аппараты оснащаются аспираторами. Мокрый способ очистки зерна, в отличие от предыдущего, характеризуется высокой эффективностью. Он предусматривает использование моечных агрегатов с расходованием воды объемом 2 м3/т.

Сложность его применения заключается в необходимости обязательной очистки нечистот перед сливом в канализацию. Поэтому альтернативой ему в линиях по производству муки избрали мокрое шелушение зерна, при котором значительно снижается объем стоков, а качественные показатели ничуть не уступают.

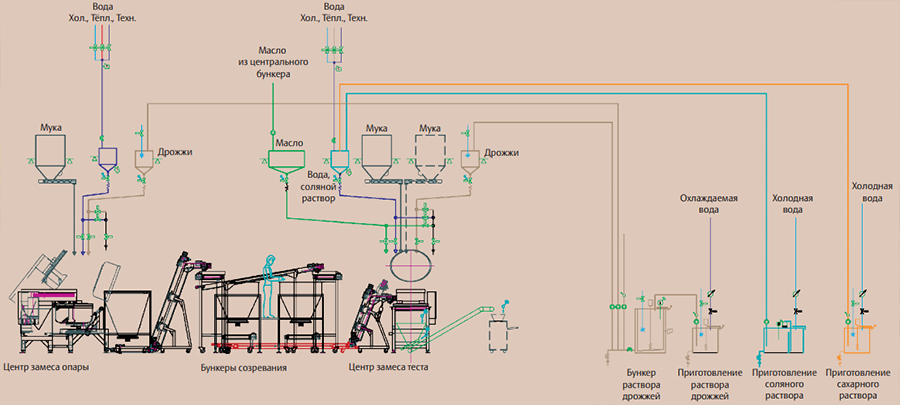

Обеспечение стабильности качественных параметров зерна способствует снижению частоты регулировок зерноперерабатывающих машин. С этой целью при производстве муки формируют помольный продукт смешения и производят термическую гидрообработку зерна перед помолом.

Грамотное сочетание компонентов зерновой массы с разной влажностью, уровнем клейковины, эндосперма, стоимости обуславливает производство муки с ожидаемым выходом, прогнозируемыми свойствами и приемлемой себестоимостью.

Составление партий способствует не только повышению продуктивности размола зерен, но и помогает предотвратить выбраковку малоценного зерна, при обработке которого нереально обрести муку с подходящими свойствами, и рационально использовать зерно стекловидной пшеницы.

Термическую гидрообработку зерна с целью повышения уровня извлечения эндосперма в помольном процессе и снижения расходования электроэнергии следует выполнять до формирования помольной смеси, поскольку неоднородное зерно в ходе нее неодинаково преобразуется.

Процесс производства муки предусматривает размалывание эндосперма и зерновых оболочек. Последние, имея высокое сопротивлением к размолу, измельчаются хуже эндосперма, и чем контрастней различие их прочностных качеств, тем лучше предстоящее разделение. У высушенных зерен уровень такой разницы ниже, чем у сырого, вследствие этого перед помолом его следует увлажнять.

Смачивание лежит в основе термической гидрообработки зерна. Применяются три метода увлажнения: холодное, горячее и наиболее востребованное – ускоренное кондиционирование. Его особенностью является увлажнение зерен и их последующее отсыревание в бункерах.

При увлажнении вода активно пропитывается в зерно. Изначально она сконцентрирована в наружных оболочках. Попадая в эндосперм, она уменьшает ее прочность, усиливая сверхкритическое давление из-за роста градиента влаги. Поскольку влага внешних и внутренних прослоек эндоспермы различается, распухают они неоднородно, что провоцирует напряженное свойство сырья.

Помимо этого крахмальный и белковый компонент тоже набухает по-разному. В итоге при нарастании до критических параметров усилия в эндосперме появляются микротрещины, представляющие собой капилляры, по которым вода попадает внутрь зерновки с действием расклинивания, накапливаются разрушительные усилия и разупрочняется эндосперм.

Для окончания данного процесса необходимо время. С ростом уровня влажности из-за набухания целлюлозы и клетчатки оболочки пластифицируются, уменьшается их хрупкость. В результате такой этап в технологии производства пшеничной муки, как ускоренное кондиционирование, обеспечивает интенсификацию разделения структурно-механических особенностей наружных оболочек и эндоспермы, что упрощает осуществление сортового помола и уменьшает степень дробленности оболочек.

Заключительным этапом подготовки зерновой массы к помолу является вспомогательное увлажнение и отсыревание перед помолом на протяжении получаса. За это время вода попадает в эндосперм, фиксируется в оболочках, что содействует усилению их пластификации.

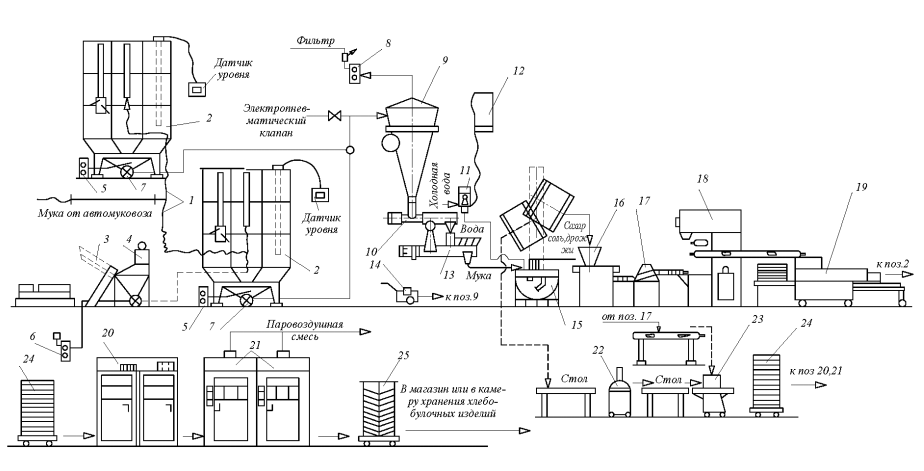

Технологическая схема производства муки предусматривает размалывание зерна в муку, состоящее из непосредственного размалывания или дробления, а также просеивания результатов размола. Измельчение выполняют на вальцующем оборудовании с рифленой, шершавой или ровной поверхностью.

Следом за вальцовым аппаратом размещают рассев, состоящий из комплекта разнокалиберных сит, смонтированных друг под другом, для сортирования результатов помола по величине частиц. Такое оборудование для производства муки, как вальцующий аппарат с рассевом, формирует драную или размольную системы.

Первая из них, с рифлеными вальцами, используется для измельчения зерновой массы в крупку. Размольная система с ровными вальцами применяется для изготовления муки. В схеме производства муки основной операцией является помол (единичный и повторительный). При единичном мука образуется за один проход сквозь помольное оборудование. Качественные характеристики такой муки невысокие.

Муку хранят на складах и базах хлебопродуктов, торговых предприятий и организаций, на складах и в помещениях предприятий общественного питания, розничных торговых предприятий. Помещения для хранения муки должны быть сухими, чистыми, иметь хорошую вентиляцию, не быть зараженными вредителями хлебных запасов, а также хорошо освещенными.

Помещения для хранения муки должны быть сухими, чистыми, иметь хорошую вентиляцию, не быть зараженными вредителями хлебных запасов, а также хорошо освещенными.

В помещении, где хранится мука, необходимо белить стены не меньше чем дважды в год. Мешки с мукой составляют в штабеля на деревянные подтоварники или деревянные решетки. Штабеля размещают отдельно по видам муки, сортам, номерам (для круп) и датам поступления.

Высота штабеля с крупами и мукой зависит от времени года, условий хранения, вида, сорта и влажности продукции. Муку с влажностью до 14% вкладывают в штабеле такой высоты (число рядов мешков): при температуре воздуха в составе выше чем +10° С — 10 рядов, от +10 до 0° С — 12 рядов, ниже 0° С — 14 рядов. Муку с влажностью 14–15,5% вкладывают в штабели соответственно на два ряда мешков меньше.

Высота штабеля для пшена, кукурузных и овсяных круп, кукурузной и овсяной муки с влажностью до 13% не должна превышать 8–10 мешков. Высоту штабеля продуктов с влажностью 13–14% уменьшают на два ряда мешков. Оптимальная влажность воздуха для хранения муки — 60–70%. Благоприятная температура — от +5 до +15° С. При длительном хранении температура должна быть от +5 до -15° С.

Оптимальная влажность воздуха для хранения муки — 60–70%. Благоприятная температура — от +5 до +15° С. При длительном хранении температура должна быть от +5 до -15° С.

Резкое колебание температуры воздуха и влажности отрицательно влияет на хранение муки. Мука с повышенным содержанием жира хранится менее продолжительный период времени, например, мука пшеничная второго сорта, соевая мука, кукурузная, овсяная. Ржаная мука также имеет относительно небольшой срок хранения по сравнению с пшеничной мукой.

Сортовая пшеничная мука хранится 6–8 месяцев, ржаная сортовая — 4–6 месяцев, кукурузная и соевая недезодорированная — 3–6 месяцев, соевая дезодорированная мука — 12 месяцев. При низких температурах (около 0 °С и ниже) срок хранения муки продлевается до двух лет и более. В мешках мука хранится намного лучше, чем в потребительской таре.

Хранение муки — достаточно сложный процесс, который делится на два этапа. На первом этапе происходит улучшение хлебопекарных свойств муки, на втором этапе происходит ухудшение качества муки. Первый этап называется созреванием.

Первый этап называется созреванием.

Свежепомолотую муку не используют, т.к. из нее получается некачественный хлеб (малого объема, пониженного выхода и т.д.), поэтому перед использованием мука должна пройти отлежку в благоприятных условиях, в результате которых улучшаются хлебопекарные свойства муки.

Созреванию, как правило, подвергается только хлебопекарная мука. Ржаная мука в отлежке свои хлебопекарные свойства не меняет, поэтому в созревании не нуждается. Созревание муки связано с окислительными и гидролитическими процессами в липидах и снижением активности ферментов до определенного уровня.

После созревания мука становится светлее. В результате ферментативного окисления фитина высвобождаются фосфорная и другие органические кислоты, т. е. повышается усвояемость минеральных элементов. Но самое главное — улучшаются хлебопекарные свойства за счет укрепления клейковины.

Такое действие оказывают перекиси, окисляющие части сульфгидрильных групп (-S-Н-) с образованием дисульфидных связей (-S-S-) между молекулами белка, образующими клейковину. При взаимодействии белков с продуктами гидролиза и окисления жира получаются липо-протеины, уменьшающие растяжимость клейковины.

При взаимодействии белков с продуктами гидролиза и окисления жира получаются липо-протеины, уменьшающие растяжимость клейковины.

Таким образом, если мука после помола имела слабую клейковину, то после созревания слабая клейковина приобретает свойства средней, а средняя — сильной, сильная — очень сильной, возможно даже ухудшение качества, например, очень крепкая клейковина, крошащаяся. Пшеничная сортовая мука созревает при комнатной температуре 1,5–2 месяца, обойная 3-4 недели.

Муку, предназначенную для длительного хранения, необходимо сразу охладить до О °С, тогда созревание будет продолжаться год. Если же муку со слабой клейковиной необходимо сразу использовать, то процесс созревания можно ускорить до 6 часов за счет ее аэрации теплым воздухом.

Для ускорения созревания используют химические улучшатели, а также пневматическое перемещение муки с помощью сжатого, особенно нагретого, воздуха. Ржаная мука созревает в течение 2-4 недель, при комнатной температуре. В ней протекают такие же процессы, как и в пшеничной сортовой муке.

В ней протекают такие же процессы, как и в пшеничной сортовой муке.

С помощью автоматизированных лабораторных линий проводится полное исследование образцов пшеницы по показателям качества, а также моделируется процесс получения муки из зерна с помощью лабораторных мельниц, полностью воспроизводится производственный помол твердой или мягкой пшеницы. Высокоточная оценка позволяет максимально адекватно оценить стоимость партии зерна и предложить поставщикам приемлемую стоимость при закупе.

Прогнозирование свойств муки помогает, только с помощью составления тщательно подобранных помольных партий, без каких-либо добавок, создавать универсальную муку, муку всех сортов и специальных назначений.

В.А. Зальцман, к.э.н.

Нивы России №9 (142) октябрь 2016

Производство муки

Чтобы продукт хорошо сохранился, упаковка должна быть качественной, так же, как и транспортировка, требования к упаковке и транспортировке муки прописываются в специальных документах. Пачка бумажная с внутренним карманом, пачка картонная, пакеты бумажные одинарные – все это выступает как потребительская тара. Для того, чтобы обеспечить сохранность мучной и крупяной продукции, ее необходимо упаковывать в специальные продуктовые тканевые мешки.

Пачка бумажная с внутренним карманом, пачка картонная, пакеты бумажные одинарные – все это выступает как потребительская тара. Для того, чтобы обеспечить сохранность мучной и крупяной продукции, ее необходимо упаковывать в специальные продуктовые тканевые мешки.

Перевозят переработанное зерно на всех видах транспорта. Главное, чтобы он был крытым, а также, чтобы были соблюдены все правила, касающиеся перевозки грузов, которые для каждого транспорта свои. По железной дороге продукция транспортируется только повагонными отправками и только в мешках, которые прошиваются машинным способом. При использовании специального транспорта возможна перевозка муки насыпью, если же мука транспортируется воздушным транспортом, то для этого необходимо использовать ящики или контейнеры.

Для того, чтобы сохранять окружающую среду и обеспечивать безопасность человека, а также рационально использовать природные ресурсы, отходы, остающиеся от товаров, необходимо утилизировать. Утилизация заключается в том, что отходы либо уничтожают, либо повторно используют.

Если говорить конкретно о муке, то тут можно либо повторно использовать бумажную тару после ее переработки, либо уничтожать тару.

Виды, формы и средства товарной информации, используемые для идентификации муки

В товарной информации заключены все сведения о товаре. Она предназначена специально для потребителей. Товарная информация может быть коммерческой, потребительской и основополагающей.

Данные, предназначенные для поставщиков, продавцов и изготовителей, содержатся в коммерческой товарной информации. Потребителю эта информация будет малополезна, так как в ней содержатся данные о качестве товара, предприятиях-посредниках, ассортиментных номерах продукции и так далее.

Для покупателей же предназначена потребительская товарная информация. Эта информация ориентирована на потребителя и содержит те данные, которые в большей степени могут быть интересны покупателю. Состав, пищевая ценность, способы использования, способы эксплуатации, функциональное назначение, надежность, безопасность – все это будет отражено именно в потребительской товарной информации.

Но самые важные сведения о товаре содержатся в основополагающей товарной информации. Что это за данные? Это информация о наименовании товара, его сорте, виде, массе нетто, дате выпуска, сроке хранения и наименование предприятия-изготовителя.

Нормативными документами определяются требования, которые предъявляются к товарной информации.

Так, согласно СТБ-1100, товарная информация должна содержать следующие реквизиты:

- название продукта;

- местоположение и название изготовителя;

- при наличии товарного знака, товарный знак;

- обязательно должно быть указано количество продукта;

- состав продукта, но только в том случае, если он не является однокомпонентным;

- срок хранения или срок годности;

- дата упаковывания, изготовления;

- идентификационный штриховой код;

- обозначение ТНПА.

Помимо всех перечисленных реквизитов, мука может содержать дополнительные ведения:

- о сорте или марке;

- продукты витаминизированные должны содержать слово «витаминизированная»;

- продукты обогащенные обязательно должны содержать следующие слова: «обогащенная сухой пшеничной клейковиной»;

- также указывается, сколько содержится витаминов для витаминизированной муки и пищевая ценность;

- и, конечно же, условия хранения.

Чтобы донести сведения о товарной информации до потребителей, как правило, применяются различные способы. Информация может быть донесена при помощи слов, изображений, символов, штрихов, а также она может быть цифровой.

Самой доступной является информация в виде слов, однако, чтобы ее разместить, порой требуется достаточно много места на упаковке.

Лаконичной, четкой и единообразной является цифровая информация. Но чаще всего, она бывает понятна лишь профессионалам, а потребители вряд ли смогут ее расшифровать. Также стоит упомянуть, что этот тип информации используют для того, чтобы дополнить словесную информацию, особенно в тех случаях, когда необходимо указать сведения о товаре, которые имеют количественные характеристики. Это может быть порядковый номер продукции, его объем, порядковый номер предприятия и иные сведения.

Использование художественных и графических изображений характерно для изобразительной информации. Она направлена на то, чтобы данные воспринимались зрительно и на эмоциональном уровне. На таких изображениях, как правило, показывается сам товар или какие-либо другие объекты. Основывается эта форма передачи информации на том, что покупатель через изображения удовлетворяет свои эстетические потребности, а также у него создаются потребительские предпочтения. Такой вид информации эмоциональный и эстетичный, наглядный, легкодоступный для восприятия. И это, пожалуй, самые главные ее достоинства.

На таких изображениях, как правило, показывается сам товар или какие-либо другие объекты. Основывается эта форма передачи информации на том, что покупатель через изображения удовлетворяет свои эстетические потребности, а также у него создаются потребительские предпочтения. Такой вид информации эмоциональный и эстетичный, наглядный, легкодоступный для восприятия. И это, пожалуй, самые главные ее достоинства.

Для того, чтобы воспринимать символическую информацию, все же требуется определенная подготовка. И это несмотря на то, что она достаточно лаконична и однозначна, в частности профессиональная. А информация, как правило, передается при помощи символов.

Цифры или штрих-коды – это основа штриховой информации. В них закодирована вся информации о товаре и считать ее возможно только при помощи специального аппарата. Одним словом, эти данные предназначены для автоматизированной идентификации.

Также для передачи товарной информации используют маркировку. Она нужна для того, чтобы товар либо отдельные его свойства можно было идентифицировать. С помощью маркировки товара до потребителя можно довести информацию о его характеристиках – как качественную, так и количественную, а также информацию о том, кем был изготовлен товар. На маркировке может быть указан текст, рисунок, различные условные обозначения и иные сведения.

С помощью маркировки товара до потребителя можно довести информацию о его характеристиках – как качественную, так и количественную, а также информацию о том, кем был изготовлен товар. На маркировке может быть указан текст, рисунок, различные условные обозначения и иные сведения.

К маркировке товара предъявляются четкие и определенные требования. Текст должен быть ясным, такими же должны быть и иллюстрации, все должно быть наглядным и однозначным, текст должен соответствовать потребительским свойствам товара. Вся используемая информация должна быть достоверной, а красители, которые используют, не должны смываться. И согласно специально документации, на маркировке может присутствовать три элемента: знаки информационные или условные обозначения, текст, рисунок.

Характеристика методов определения показателей качества муки

В соответствии со стандартами регламентируются показатели качества муки. Все качества подразделяются на две большие группы. К первой группе относятся цвет, хруст муки, запах; а ко второй – зольность, влажность, состояние и количество клейковины, крупность помола. Также отслеживают, не заражена ли мука вредителями, контролируется содержание металлопримесей.

Также отслеживают, не заражена ли мука вредителями, контролируется содержание металлопримесей.

У муки должен отсутствовать горький, кислый или какой-либо другой привкус. У муки должен быть вкус, который ей свойственен. Если при разжевывании муки на зубах ощущается хруст, это говорит о том, что зерно, скорее всего, было плохо очищено перед помолом. А это является недопустимым дефектом для муки.

Отсутствие плесневелого, затхлого и каких-либо других посторонних запахов – это обязательное условие для муки хорошего качества.

Относя муку к какому-либо определенному сорту, учитывают зольность, которая является самым главным показателем. Зольность муки может быть разной. Ее определяют в соответствии с тем, как в отдельных тканях зерна распределяются минеральные вещества. Зольность будет низкой, если муку будут изготавливать из эндосперма, а у муки высших сортов этот показатель будет выше.

Самым важным показателем качества муки является влажность. Для макаронных изделий влажность должна быть не больше 5%, а для муки, которую используют в хлебопечении, – не больше 15%. Если использовать муку с влажностью, которая будет больше положенной, то выход изделий будет значительно меньше.

Если использовать муку с влажностью, которая будет больше положенной, то выход изделий будет значительно меньше.

От величины частиц зависит крупность помола

Самой ценной мукой в хлебопечении считается та мука, у которой размеры частиц однородны. Когда частицы мелкие, то хлеб будет иметь темную корку, расплывчатой формы мякиш и такой хлеб будет достаточно быстро черстветь. Хлеб же из муки с крупными частицами придаст хлебу небольшой объем, а мякиш будет пористый, грубый и толстый. Причиной тому является то, что у такой муки достаточно пониженная водопоглотимость. Различную крупность муки получают, просеивая навески на ситах, которые могут быть как проволочными, так и шелковыми. Делают это в течение 10 минут. Для каждого сорта используют сито с определенным номером.

Хлебные злаки ни в коем случае не должны быть заражены

Также проводят оценку хлебопекарных свойств муки с помощью специальных исследований. Итогом таких исследований является пробная выпечка хлеба.

Пористая структура и красивая форма у выпекаемого изделия будет тогда, когда клейковина будет обладать хорошей эластичностью и растяжимостью. Помимо этого клейковина способствует удерживанию углекислого газа во время брожения теста. Вообще, это вещество представляет собой эластичную вязкую массу, которая образуется при набухании в воде глютенина и белков глиадина.

Как правило, цвет отрубей или муки определяют путем проведения сравнения. Для этого сравнивают установленный образец с тем, цвет которого необходимо определить. Либо, чтобы не проводить сравнения, могут быть использованы характеристики цвета, которые можно найти в специальной литературе по стандартам на продукцию. Каждой отдельной продукции будут соответствовать свои стандарты. При проведении таких сравнений обязательное внимание уделяют наличию отдельных частиц оболочек, а также посторонних примесей, которые могут нарушать однородность цвета муки.

Чтобы определить запах, из пробы, которая специально предназначена для анализа, необходимо небольшое количество навески муки или отрубей, приблизительно грамм 20. Эту навеску, массой 20 грамм необходимо высыпать на чистую бумагу, согреть дыханием и уже потом определить запах.

Эту навеску, массой 20 грамм необходимо высыпать на чистую бумагу, согреть дыханием и уже потом определить запах.

Для того, чтобы запах стал более явным, навеску муки или отрубей необходимо пересыпать в стакан. Содержимое стакана залить горячей водой, температура которой должна составлять 60°C. После этого вода сливается и можно определять запах.

Путем разжевывания можно определить вкус и наличие хруста. Для этого необходимо взять навеску муки, причем масса навески должна быть не больше 1 грамма. Навесок может быть две или одна. Опираясь на стандарты муки и отрубей, устанавливают вкус, хруст и запах навесок.

Подводя итоги, стоит сказать о том, что наука о питании не стоит на месте. Она постоянно расширяет и совершенствует свои знания. Это касается и муки. Благодаря новой информации, полученной специалистами, необходимо очень серьезно задуматься о том, чтобы пересмотреть те подходы, которые сейчас существуют и определяют технологию получения муки и ее ассортимент. Основа всех этих новых представлений и знаний заключена в том, что с каждым днем возможности использования муки из цельносмолотого зерна расширяются. Все большую популярность с каждым днем получает мука, для изготовления которой применяют не только традиционные зерновые культуры, такие как рожь и пшеницу, но и менее популярные. Так, все более распространенной становится мука из овса, тритикале, ячменя, гречихи и так далее. Также стали производить муку обогащенную и с определенным химическим составом.

Основа всех этих новых представлений и знаний заключена в том, что с каждым днем возможности использования муки из цельносмолотого зерна расширяются. Все большую популярность с каждым днем получает мука, для изготовления которой применяют не только традиционные зерновые культуры, такие как рожь и пшеницу, но и менее популярные. Так, все более распространенной становится мука из овса, тритикале, ячменя, гречихи и так далее. Также стали производить муку обогащенную и с определенным химическим составом.

Нетрадиционное сырье, которое все больше становится популярным для изготовления муки, прекрасно повышает пищевую ценность изделий, может сделать их диетическими или насыщенными аминокислотами. Ну и, конечно, в последнее время стали очень популярны так называемые готовые смеси: специальная мука для тортов, кексов, блинов, в которой содержится целый ряд продуктов помимо самой муки.

По вопросам консультации и приобретения оборудования Вы всегда можете обратиться к специалистам компании ENCE GmbH info@ence. ch

ch

Технология производства муки из твёрдых сортов пшеницы

Выход муки определяется ее объемом, полученным из зерна после помола, и выражается в процентах. Величина зависит от типа используемого зерна, сорта, способа обработки и заданного качества готового изделия. Изделия из муки — дурум не ограничиваются только хлебом: это и кускус, и паста, и пицца, и высокие сорта манки и булгура.

Выход муки из тонны пшеницы

Наибольший выход — 98%, получается при производстве односортной обойной муки. Показатель говорит о том, что при переработке 100 кг сырья на выходе получается 98 кг муки, из тонны — соответственно 980 кг.

Двухсортный помол дает меньший процент выхода: 1 сорт — 45%, 2 сорт — 33%. Для трехсортного помола эти показатели еще ниже: для высшего сорта — 25%, 1-го — до 40%, 2-го — до 38%. На выход готового продукта влияет качество исходного сырья и вид применяемой технологии. Различают сорта по показателю зольности муки. Он определяется количеством минеральных веществ: чем их больше, тем ниже качество продукта. В муке высшего качества показатель зольности наименьший, поскольку в ней отсутствуют семенные и прочие оболочки.

Он определяется количеством минеральных веществ: чем их больше, тем ниже качество продукта. В муке высшего качества показатель зольности наименьший, поскольку в ней отсутствуют семенные и прочие оболочки.

Самый высокий показатель в обойной муке — она содержит не только семенные оболочки, но и измельченную шелуху, богатую минералами и белком.

Кроме муки на выходе получаются побочные продукты переработки: отруби, мучная пыль, отходы, содержащие семеня сорняков и других злаков. Используются они в изготовлении комбинированных кормов для животных и удобрений для растений.

Процесс помола

Переработка зерна в муку начинается с очистки зерна, обработки его холодной и горячей водой, перемешивания нескольких сортов для получения нужного типа исходного сырья. В ходе ГТО (гидротермической обработки) сырье увлажняют и подвергают тепловой обработке для освобождения от излишков влаги, чтобы повысить эластичность зерновых оболочек.

Следующий этап — кондиционирование, во время которого удаляются наружные слои зерна, и оболочки легко отделяются от эндосперма. Затем часть зерновой массы отправляют в лабораторию на определение примесей, уровня влажности и сырой клейковины.

Затем часть зерновой массы отправляют в лабораторию на определение примесей, уровня влажности и сырой клейковины.

Для производства конкретных мучных сортов составляются помольные партии из разных объемов и видов зерна, а сам процесс производства состоит из дробления и просеивания. Для дробления используют вальцовые станки, а тип вальцов влияет на размер и форму фракции получаемого продукта. Помол бывает разовым и повторным. Для разового применяют один производственный цикл — в результате получается обойная мука. Повторительный помол предусматривает неоднократное прохождение перемалываемого сырья через вальцовые барабаны. Получаемое на выходе сырье делится на:

- Белую и пеструю крупку;

- Муку;

- Дунст — сырье, по размеру находящееся между мукой и крупкой.

Готовый продукт хранят в чистых и плотных мешках на деревянных поддонах. Главным условием хранения является отсутствие в помещении сырости и высокой температуры, прямых солнечных лучей.

Проблема качества муки

Селекционные работы привели к изменению структуры и химического состава пшеницы. Это отразилось снижением производства зерна первых трех высших классов, но увеличением выработки муки 4 и 5 класса. Объясняется это тем, что слабая пшеница менее требовательна к условиям, дает больший урожай и скороспелая. Она может культивироваться на бедных почвах, в районах с недостаточным количеством дождей и затяжными зимами.

Недостаток пшеницы хорошего качества сказывается на хлебе: нехватку хорошей муки компенсируют добавлением химических примесей, искусственных улучшителей и сухой клейковины. В СССР существовало только три сорта хлебопекарной муки. После перестройки к высшим сортам добавили муку, полученную из фуражной пшеницы.

Новый ГОСТ разрешил использование фуражного зерна в пищевой промышленности, и сегодня хлебопекарная отрасль имеет 5 классов мучного продукта.

В России существует проблема качественного хлеба и хлебобулочных изделий, и решить ее без принятия новых стандартов невозможно: для фуражного зерна не установлены нормы белка и других важных компонентов. Еще один момент — отсутствие системы стимулирования фермеров для выращивания зерна высоких сортов. Оно сопряжено с большими затратами и является невыгодным с экономической точки зрения.

Еще один момент — отсутствие системы стимулирования фермеров для выращивания зерна высоких сортов. Оно сопряжено с большими затратами и является невыгодным с экономической точки зрения.

Виды муки из твердых пшеничных сортов

Мука из твердой пшеницы используется в качестве «улучшителя» для слабых сортов, для производства десертов, дорогого хлеба и макаронных изделий. В ней содержатся каротиноидные пигменты, придающие готовому продукту желтоватый или янтарный цвет. Отличается от мучного продукта из мягких сортов тем, что белки при соединении с водой образуют стеклоподобную массу, делающую тесто упругим, эластичным и податливым.

Хлебопекарные свойства пшеничной муки характеризуются:

- Цветом и его изменением при выпечке;

- Силой;

- Поглощением воды для образования теста нужной консистенции;

- Количеством содержания углекислого газа.

Сила — это способность к замесу теста, структурные и механические качества, раскрывающиеся при брожении и расстойке. Сильная мука забирает больше воды, что позволяет тесту быть упругим, с хорошей вязкостью, пластичным. Зависит сила от состояния и качества белка, крахмала и количества ферментов.

Сильная мука забирает больше воды, что позволяет тесту быть упругим, с хорошей вязкостью, пластичным. Зависит сила от состояния и качества белка, крахмала и количества ферментов.

Количество углекислого газа влияет на пористость теста. Чем его больше — тем пышнее и мягче будет хлеб. Тверды сорта богаче газом и легче отдают его изделию. Поэтому многие традиционные десерты итальянской, французской, средиземноморской кухни используют муку-дурум вместо обычной.

Цельнозерновой сорт

Обойное зерно пшеницы — цельное зерно, предназначенное для помола. Обдирная цельнозерновая цельносмолотая пшеничная мука изготавливается из обойных зерен и не проходит процесса просеивания. Она богата маслами, полезными питательными веществами, витаминами, минералами. Цельнозерновые сорта хлеба полезны людям, страдающим от избыточного веса, диабета, атеросклероза и заболеваний кишечного тракта. Они насыщают кишечник необходимой для работы клетчаткой и пищевыми волокнами.

Цельнозерновая мука раньше относилась к кормовой или фуражной, поскольку содержит мало глютена. Выпечка из нее получается более плотная, чем из муки высших сортов. Еще одно отличие — срок хранения. Если обычная может храниться до двух лет, то цельносмолотая — не более трех месяцев.

Выпечка из нее получается более плотная, чем из муки высших сортов. Еще одно отличие — срок хранения. Если обычная может храниться до двух лет, то цельносмолотая — не более трех месяцев.

Мука из пшеничных зародышей

Мука из зародышей пшеницы производится из перемолотых ростков и отличается от других видов уникальным составом. Мука из зародышей пшеницы в большом количестве содержит:

- Бета-каротин;

- Витамины группы В;

- Ретинол;

- Токоферол;

- Кальциферолы.

Сделанная из зародышей пшеницы мука богата серой и йодом, никелем и магнием, бором и фтором, кремнием, фосфором, алюминием. Кальция в ее составе в 2 больше, чем в других сортах. Калорийность продукта: на 100 г — 335 ккал.

Мука из зародышей пшеницы имеет следующую энергетическую ценность (на 100 г):

- Вода — 6 г;

- Белок — 33,9 г;

- Жиры — 7,7 г;

- Углеводы — 32,8 г;

- Пищевые волокна — 15 г.

Хлеб и изделия из этой муки полезны людям, которые придерживают восстановительной диеты и здорового питания, способствует естественному процессу омоложения организма, укреплению и развитию мышечной массы. Минеральный и химический состав оказывает благотворное влияние на память, работу органов пищеварения и сердечной системы, головного мозга.

Минеральный и химический состав оказывает благотворное влияние на память, работу органов пищеварения и сердечной системы, головного мозга.

Мука для пиццы и пасты

Итальянская мука для пиццы отличается высоким содержанием белка: на его долю приходится до 16%. Аналогичный продукт российского производства содержит всего до 10% белка. Высокое количество клейковины позволяет тесту хорошо подниматься, удерживать газы и сохранять устойчивость во время выпечки.

Для пасты используют сырье специального крупного помола. Это позволяет тесту не рваться при раскатывании, быстро высыхать, сохраняя форму. Готовое изделие имеет шероховатость поверхности, что помогает соусам прилипать к пасте, но не приводит к ее размоканию.

Характерен для продукта и высокий процент зольности — до 1,7. Выход из 100 кг составляет 100%, что является рекордом.

Мука для производства макарон

Исходное сырье для производства макарон делают из двухсортного или односортного помола. Мука подразделяется на:

Мука подразделяется на:

- Высший сорт;

- Крупку;

- 1 сорт;

- Полукрупку.

Требования к изготовлению макарон регламентируется ГОСТом 31743-2012:

- Влажность муки не должна превышать 13%;

- Цвет должен соответствовать сорту продукта с учетом наличия дополнительных компонентов;

- Уровень нерастворимой золы — 10%, в растворе — не более 0,2%;

- Количество сухого вещества в остатке — не более 6%;

- Допустимое содержание примеси металлов — не более 3 мг/кг.

Качество макаронных изделий оценивается по цвету, состоянию поверхности и излома, форму, вкусу, запаху и состоянию после варки. Естественный цвет — однотонный, без видимых вкраплений, желтый или кремовый. Добавление томатов или томатной пасты делает макароны оранжевыми, шпината — зеленоватыми, грибов — коричневыми или бурыми, куркумы — насыщенно желтыми, чернил каракатицы — почти черными. Излом у качественных макаронных изделий — стекловидный, а поверхность — шероховатая. Во вкусе не должно быть горечи или кислоты, посторонних привкусов или запахов.

Во вкусе не должно быть горечи или кислоты, посторонних привкусов или запахов.

Макароны из твердых сортов зерна сохраняют после варки свою форму и упругость.

Выход муки из твердых сортов и ее качество российского производства отличается от показателей европейских аналогов. Это говорит о недостаточном развитии направления и популярности продукта. Интерес к цельнозерновому хлебу и изделиям из зародышей пшеницы появился в последние 10-12 лет, когда здоровое питание и разнообразные диеты стали частью обычной жизни горожан.

Препятствует развитию направления сложности в выращивании зерна твердых сортов: оно капризно относится к перемене погоды, нуждается в определенном почвенном составе и обилию осадков.

В странах Европы возделывание пшеницы твердых сортов поддерживается на государственном уровне: законодательно запрещено производить макаронные изделия из пшеницы мягких сортов, фермеры получают дотации на выращивание пшеницы. Введение похожих мер в России и правильная пропаганда изделий из твердых сортов зерна поможет повысить интерес к продукции и привлечь инвестиции в отрасль.

Введение похожих мер в России и правильная пропаганда изделий из твердых сортов зерна поможет повысить интерес к продукции и привлечь инвестиции в отрасль.

ОАО Луховицкий мукомольный завод

мука

Мука — продукт питания, получаемый в результате перемалывания зёрен различных культур. Имеет консистенцию порошка. Мука может изготовляться из таких сортов хлебных зерновых культур как пшеница, полба, рожь, гречка, овёс, ячмень, просо, кукуруза и рис. Основную массу муки вырабатывают из пшеницы. Является необходимой составляющей при изготовлении хлеба.

В данной курсовой работе представлена история развития производства муки пшеничной, обзор рынка муки, исследование сырья для производства муки, технология производства и др.

Целью данной курсовой работы является изучение муки пшеничной как продукта питания со всеми возможными недостатками и достоинствами, пищевой ценностью и химическим составом, показателями безопасности.liberman_1984/000/130.jpg)

Основные задачи, поставленные для выполнения курсовой работы — изучение российского рынка муки, технологии производства, органолептических и физико-химических показателей качества муки, показателей безопасности, дефектов и процессов, происходящих при хранении.

Методы, использованные для проведения исследования образцов -органолептический, изучение доступной информации, детальное прочтение ГОСТа.

История развития производства муки

Производство муки — одно из древнейших занятий человечества. Возникновение мукомольного производства в его самом примитивном виде относится к эпохе нового каменного века (неолит). 3а 4000лет до нашей эры люди, жившие в условиях первобытнообщинного строя, еще до возникновения организованного земледелия уже измельчали зерна различных злаковых растений в муку при помощи камней. Позже для измельчения зерен стали применять каменные ступы, в которых зерно толкли пестом, но постепенно люди поняли, что растирать легче, чем толочь. Так появилась зернотерка, состоящая из двух камней: нижнего, на который клали зерно и меньшего — верхнего. Перемещая верхний камень вдоль нижнего, зерно растирали в муку. Египетские женщины для растирания зерен использовали каменные терки. Большое количество зернотерок нашли археологи на территории нашей страны. Для измельчения зерна использовали крупные камни, такую «общественную» мельницу нашли при археологических раскопках в Ирландии.

Так появилась зернотерка, состоящая из двух камней: нижнего, на который клали зерно и меньшего — верхнего. Перемещая верхний камень вдоль нижнего, зерно растирали в муку. Египетские женщины для растирания зерен использовали каменные терки. Большое количество зернотерок нашли археологи на территории нашей страны. Для измельчения зерна использовали крупные камни, такую «общественную» мельницу нашли при археологических раскопках в Ирландии.

Коллективное использование камней для измельчения зерна соответствовало условиям первобытнообщинного стоя, при котором существовала общественная собственность не только на средства производства (земля, лес, реки, пастбища), но и на основные орудия производства.

Основным мукомолом была женщина. При растирании зерен пшеницы было замечено, что мука состоит преимущественно из светлого порошка и крупных темных частиц — оболочек. Естественно возникла мысль об улучшении муки в результате удаления из нее оболочек, что было сделано с помощью сита. Однако можно предположить, что способу просеивания предшествовало разделение муки при так называемом самосортировании. Каждый может легко убедиться в том, что, если цельно смолотое зерно слегка потрясти, то легкие частицы оболочек быстро всплывут и образуют верхний более темный слой, который можно периодически снимать.

Однако можно предположить, что способу просеивания предшествовало разделение муки при так называемом самосортировании. Каждый может легко убедиться в том, что, если цельно смолотое зерно слегка потрясти, то легкие частицы оболочек быстро всплывут и образуют верхний более темный слой, который можно периодически снимать.

Таким способом пользуются и сейчас жители некоторых стран Африки и Южной Америки. По мере развития человеческого общества менялись и орудия труда. На стенах гробницы египетского вельможи Ти сохранилось изображение более сложного процесса производства муки из ячменя. Зерно перед размолом очищали на ситах от примесей и пыли, а оставшиеся после этого примеси отбирали вручную. Перед измельчением ячмень шелушили в глубоких каменных ступах. Очищенный шелушеный ячмень передавали женщинам — зернотерщицам, а затем размолотый просеивали на ситах. Таким способом получали несколько сортов муки.

В 5-4 веках до новой эры в Греции начинает развиваться торговля зерном, мукой и печеным хлебом, становится не выгодным производить муку в каждом доме.

Для продажи необходимого количества муки на рынках постепенно стали создавать специализированные рабовладельческие мельницы, где использовали уже не зернотерки, а более производительные жерновые постава, и на смену людям приходят животные. При раскопках Помпеи было обнаружено около 40 мельниц-пекарен. В период расцвета эллинской культуры среди других достижений техники особое место занимает изобретение водяной мельницы. Появление мельницы приводимой в движение потоком воды, знаменует качественно новый этап в развитии производительных сил рабовладельческого общества – создание первой простейшей машины с механическим приводом.

Лишь в 10 веке в Европе для привода мельничных жерновов смогли использовать силу ветра, появились ветряные мельницы. В России водяные и ветряные мельницы стали использовать в 15-16 веках. Медленно, постепенно менялось общее устройство мельницы, совершенствовалось «движущая сила», но конструкция жерновов оказалась на удивление стойкой. В России просеивание продуктов размола зерна для получения муки лучшего качества было известно, по-видимому – еще в 14 веке. В летописи того времени сохранились записи о житие Сергия Радонежского-современника Дмитрия Донского, где сказано, что он «… пшеницу толчаше и меляше, и муку сеяше, и тесто месяше, и квасяше» Во времена царя Ивана Грозного русские мельники уже владели способом производства муки трех сортов — крупитчатой, сеяной и отсевной, что требовало обязательного просеивания продуктов размола на ручных ситах из лыка или из волоса.

В летописи того времени сохранились записи о житие Сергия Радонежского-современника Дмитрия Донского, где сказано, что он «… пшеницу толчаше и меляше, и муку сеяше, и тесто месяше, и квасяше» Во времена царя Ивана Грозного русские мельники уже владели способом производства муки трех сортов — крупитчатой, сеяной и отсевной, что требовало обязательного просеивания продуктов размола на ручных ситах из лыка или из волоса.

В 1795 году американский инженер Оливер Эванс разработал и построил водяную «автоматическую мельницу», которую считают прообразом промышленных мельниц с поточным производством. Первую паровую мельницу построенную на Темзе англичанином Джеймсом Уаттом в конце 18 века, дважды разрушали лондонские мельники, которых, в конце концов разорил могучий конкурент. Первая паровая мельница в России была построена в Нижегородской губернии в селе Воротынцево в 1818 году — значительно раньше чем в странах Западной Европы (кроме Англии).А в 1824 году талантливые крепостные – отец и сын Черепановы – построили паровой двигатель «силой против четырех лошадей», который приводил в движение жернова перерабатывающие до 90 пудов (1,5тонны) зерна в сутки. В связи с развитием и усложнением технологии помолов постепенно изменялось внутреннее устройство мельницы. Механизировались основные технологические процессы, производство муки становилось поточным. Промежуточные продукты размола зерна распределяли уже не вручную, при помощи мешков, а «самотеком» и с использованием простейших транспортных механизмов. Постепенно уходили в прошлое старинные «мешковые» мельницы. Рука человека все меньше и меньше вмешивалась в работу машин.

В связи с развитием и усложнением технологии помолов постепенно изменялось внутреннее устройство мельницы. Механизировались основные технологические процессы, производство муки становилось поточным. Промежуточные продукты размола зерна распределяли уже не вручную, при помощи мешков, а «самотеком» и с использованием простейших транспортных механизмов. Постепенно уходили в прошлое старинные «мешковые» мельницы. Рука человека все меньше и меньше вмешивалась в работу машин.

Как производится пшеничная мука на мукомольной мельнице?

Пшеничная мука, полученная из измельченных зерен пшеницы на мукомольной мельнице, составляет ключевые ингредиенты во многих ежедневных диетах Индии. Индийцы не могут представить себе день, когда они не ели бы тот или иной пищевой продукт, сделанный из зерен пшеницы. Хотя пшеничная мука составляет такую важную часть нашего ежедневного рациона, мы действительно не знаем, как обрабатывается пшеница? Как зерна попадают с поля на мельницу и на нашу тарелку.

Хотя муку можно приготовить из различных растений и злаков, подавляющее большинство людей предпочитает пшеницу.Тесто из пшеничной муки хорошо подходит для выпечки хлеба, чапати и многих других вкусных рецептов.

Пшеничная мука производилась с доисторических времен. Конечно, раньше не было мельниц, самый ранний метод производства пшеничной муки заключался в перемалывании дождя между двумя камнями. Эти методы включали ступку и пест (каменная дубинка, поражающая зерно, удерживаемая в каменной чаше), седельный камень (цилиндрический камень, катящийся по зерну, удерживаемый в каменной чаше) и кверн (горизонтальный дискообразный камень, вращающийся на поверхности). верх зерна держится на другом горизонтальном камне).Все эти устройства управлялись вручную.

Этот блог расскажет вам обо всех процедурах, которым пшеничное зерно проходит перед тем, как превратиться в пшеничную муку. Это руководство включает:

● Анатомия зерна пшеницы

● История мельниц для пшеничной муки

● Производственный процесс

● Преимущества пшеничной муки

Прочитав это руководство, вы получите полное представление о том, как зерна пшеницы перерабатываются на мукомольной мельнице для производства пшеничной муки, которую мы потребляем почти каждый день.

Итак, приступим…

Анатомия зерна пшеницы:

Источник изображения — Fab Flour

Это довольно просто, каждое крошечное зерно обычно делится на 3 маленькие части, каждая из которых имеет свое значение.

- Отруби — Отруби — это самый внешний слой зерна пшеницы. Это составляет около 14,5% от общего веса зерна. Отруби содержат небольшое количество белков, 3 основных типа витаминов группы B, микроэлементы и пищевые волокна, что делает их ценными для улучшения пищеварения.В зависимости от сорта пшеницы отруби могут быть белого или красного цвета.

- Эндосперм — самая большая часть зерна пшеницы, составляет около 83% от веса зерна. Конечные сперматозоиды содержат наибольшее количество белков, углеводов, железа и основных витаминов группы B. Когда для изготовления муки используется только эндосперм, мука обогащается фолиевой кислотой, чтобы компенсировать потери, возникшие из-за удаления других частей.

- Зародыш — Образуется около 2 зародышей.5% от веса ядра и является зародышем растения пшеницы. Он содержит высококачественные белки, сложные витамины группы B и микроэлементы. Из-за высокого содержания жира зародыши обычно отделяются для увеличения срока хранения продукта и обычно отделяются на мукомольной мельнице.

История помола пшеничной муки

Давайте разберемся, как с годами менялся процесс помола муки.

Процесс помола ранней муки:

Археологические раскопки в самой ранней известной деревне указали на различные формы шлифовки с использованием камней.Камни были соединены в пары для ударов или трения друг о друга. Трение камней друг о друга, хотя и грубое, эффективно превратит зерно в муку или муку.

Этот принцип использовался при создании первых простых мукомольных мельниц: два камня правильной формы натирались друг с другом, сверху насыпалась пшеница, а с поверхностей измельчения выходила мука. Затем добавление листьев к точильному камню дало им возможность перемолоть большое количество пшеничной муки. На протяжении тысячелетий цивилизация использовала тот же принцип, что и мукомольная мельница, только модифицированная для использования энергии лошадей, быков, ветра или воды.

Затем добавление листьев к точильному камню дало им возможность перемолоть большое количество пшеничной муки. На протяжении тысячелетий цивилизация использовала тот же принцип, что и мукомольная мельница, только модифицированная для использования энергии лошадей, быков, ветра или воды.

Процесс помола муки XIX века:

Промышленная революция сделала возможным изобретение жаток и молотилок, что также привело к революции в конструкции мельниц. Мощность, передаваемая валами, ремнями и шестернями, использовалась для поворота одного или нескольких камней. Вода начала вытеснять ветер как более надежный источник энергии, и рядом с источниками гидроэнергии были построены более крупные мукомольные предприятия.

Вторая половина 19 века была периодом бурного развития и перемен в мукомольном производстве.Были выданы сотни патентов на механические очистители, просеиватели, очистители, пылеуловители, зерноочистители и другое мукомольное оборудование. Вместе эти улучшения и усовершенствование основного процесса — отделения внешних отрубей и зародышей от мучного внутреннего эндосперма — сделали возможным создание современной мельницы.

Процесс помола муки 20-го века:

Пшеница поступает на современные мукомольные комбинаты и элеваторы на корабле, барже, по железной дороге или грузовиком. Химики по контролю за продуктами, которые проверяют и классифицируют зерно, берут пробы из каждой партии.Небольшое количество перемалывается в муку. Характер самой пшеницы, ее мукомольные и хлебопекарные качества определяют, как с ней обращаться. Перед помолом различные виды пшеницы обычно смешивают, чтобы получить желаемый конечный продукт. Точно так же различные виды муки смешиваются в соответствии с требованиями заказчика и для обеспечения желаемых характеристик выпечки.

Процесс производства пшеничной муки

Сырье:

Хотя пшеничная мука производится из пшеницы, при промышленном помоле пшеницы в нее добавляют некоторое количество добавок.Мука, предназначенная для различных целей, обрабатывается по-разному. Мука, используемая для выпечки хлеба, производится из твердых сортов пшеницы. Благодаря высокому процентному содержанию протеина в твердой муке тесто поднимается выше, чем в мягкой пшенице. Мука, используемая в тортах и пирожных, производится из мягкой пшеницы. Универсальная мука представляет собой сочетание твердых и мягких сортов пшеницы. Твердая пшеница — это особый вид пшеницы, из которого делают манную крупу, которая, в свою очередь, используется для изготовления макаронных изделий.

Благодаря высокому процентному содержанию протеина в твердой муке тесто поднимается выше, чем в мягкой пшенице. Мука, используемая в тортах и пирожных, производится из мягкой пшеницы. Универсальная мука представляет собой сочетание твердых и мягких сортов пшеницы. Твердая пшеница — это особый вид пшеницы, из которого делают манную крупу, которая, в свою очередь, используется для изготовления макаронных изделий.

Пшеничная мука, перерабатываемая на коммерческих мукомольных предприятиях, содержит небольшое количество добавок.Добавляют отбеливатели, такие как перекись бензоила, чтобы мука выглядела белесой. Окислители, такие как бромат калия, оксид хлора, используются для улучшения хлебопекарных качеств пшеничной муки. Добавки добавляются в количестве нескольких частей на миллион.

Производственный процесс:

● Сортировка сырья: После поступления зерна пшеницы на мукомольную мельницу. Он тестируется на различные физические и химические свойства и оценивается по нескольким факторам, но в основном по содержанию белка. Пшеница хранится в силосах до следующего процесса.

Пшеница хранится в силосах до следующего процесса.

Очистка пшеницы:

● Перед тем, как зерна пшеницы будут помещены в мукомольную мельницу, зерна необходимо очистить от нежелательных посторонних частиц. Для этого зерна должны пройти различные процессы очистки. После каждого процесса очистки зерна проверяются и при необходимости процесс повторяется снова.

● Первое устройство, используемое в процессе очистки, называется сепаратором. Эта машина пропускает пшеницу с другого металлического грохота разного размера.Пшеница и другие объекты аналогичного размера проходят сквозь сетку экрана, оставляя за собой большие камни и камни.

● Затем пшеница проходит через аспиратор, который работает как пылесос, всасывая все частицы легче зерна пшеницы.

● Затем зерна проходят через дисковый сепаратор, который перемещает пшеницу по ряду дисков. Зерна и похожие весовые предметы собраны в одном месте. Меньшие или более легкие взвешиваемые предметы разделяются автоматически.

● Еще одно устройство, называемое спиральным сепаратором семян, работает по принципу центробежной силы.Зерна пшеницы имеют овальную форму, в то время как большинство семян других растений имеют круглую форму. Когда зерна обрабатываются в сепараторе семян, овальные зерна пшеницы попадают в центр, а круглые семена растений выбрасываются на край контейнера, где они разделяются.

● Другие методы, используемые для очистки пшеницы, включают магниты для удаления мелких кусочков металла, мочалки для удаления грязи и волос и электронные машины для сортировки по цвету для удаления материала, не такого же цвета, как пшеница.

Подготовка зерна пшеницы к помолу:

● Очищенные зерна пшеницы промываются теплой водой и сушатся в центробежном насосе. Оставшиеся примеси при этом вымываются.

● Теперь необходимо контролировать содержание влаги в зернах пшеницы, чтобы эффективно удалять отруби во время измельчения. Этот процесс известен как кондиционирование.

● Для кондиционирования используются различные методы. При кондиционировании холодом зерна пшеницы замачивают в холодной воде на 1-3 дня.Теплое кондиционирование включает замачивание пшеницы при температуре 40 градусов по Цельсию на 60–90 минут. Горячее кондиционирование включает замачивание пшеницы при температуре 60 градусов Цельсия на очень короткий период.

● Даже после кондиционирования при слишком высоком содержании влаги дополнительная влага удаляется с помощью теплых пылесосов.

Измельчение пшеницы на мукомольных заводах:

● Пшеница разных сортов и влажности смешивается, чтобы получить муку, которую они производят.Зерна пшеницы вращаются о металлические штифты в устройстве, называемом энтолетером. Зерна с трещинами считаются непригодными для производства муки и отделяются.

● Зерна пшеницы прошли через металлические ролики. Ролики двух разных размеров движутся с двумя разными скоростями. Они также содержат спиральные бороздки, которые открывают зерна пшеницы и начинают отделять внутреннюю часть пшеницы от внешнего слоя отрубей. Продукт дробильных валков проходит через металлические сита, чтобы разделить его на три категории.Самый тонкий материал похож на муку грубого помола и известен как промпродукт. Более крупные куски — это манная крупа. Третья часть содержит части, прикрепленные к отрубям. Промежуточные продукты собирают в отдельный стакан. Два других продукта снова пропускают через другую пару металлических валков. Для производства желаемого количества полуфабриката необходимо от пяти до шести пар металлических валков.

Продукт дробильных валков проходит через металлические сита, чтобы разделить его на три категории.Самый тонкий материал похож на муку грубого помола и известен как промпродукт. Более крупные куски — это манная крупа. Третья часть содержит части, прикрепленные к отрубям. Промежуточные продукты собирают в отдельный стакан. Два других продукта снова пропускают через другую пару металлических валков. Для производства желаемого количества полуфабриката необходимо от пяти до шести пар металлических валков.

● Затем очиститель промпродукта перемещает промпродукт через вибратор, и сверху продувается воздух, чтобы отделить частицы отрубей от промпродукта.Промежуточный продукт, проходящий через различные сита, тонко заземлен.

● Промежуточные продукты затем проходят через металлические ролики, а произведенная мука проходит через сита разного размера. Мука, проходящая через сита, разделяется по тонкости помола. Путем просеивания и доизмельчения получают пшеничную муку различных сортов. Позже эти разные сорта комбинируются для производства желаемого продукта.

Позже эти разные сорта комбинируются для производства желаемого продукта.

Переработка пшеничной муки на мукомольных заводах:

● Добавляется небольшое количество добавок, так как питательные вещества теряются во время промышленного помола муки.Добавляются отбеливатели и окислители, чтобы пшеница могла давать хорошие хлебопекарные свойства. Добавляются витамины и минералы, чтобы мука была более обогащенной.

Как обеспечивается качество муки, производимой на товарных мукомольных предприятиях?

● Обеспечение качества начинается с момента поступления зерна на мукомольную мельницу. Зерно пшеницы проверяется на различные физические и химические свойства. Только после прохождения определенных стандартных испытаний зерна отбираются для помола. В первую очередь проверяется содержание пшеницы, поскольку люди интересуются пшеницей как хорошим источником белка.

● Во время очистки каждый образец был взят и протестирован для проверки его чистоты. Если пшеница не соответствует стандартным требованиям, процесс повторяется снова.

Если пшеница не соответствует стандартным требованиям, процесс повторяется снова.

● Оборудование, используемое в мукомольном производстве, тщательно очищается горячим паром и ультрафиолетом. Оборудование также обрабатывают антибактериальными и противогрибковыми средствами, чтобы убить любые микроскопические организмы, которые могут его заразить. Для удаления оставшихся следов этих веществ используется горячая вода.

● Конечный продукт тестируется на тестовой кухне, чтобы убедиться, что он соответствует государственным стандартам по содержанию питательных веществ.

Преимущества пшеничной муки

Не зря мы, индийцы, используем цельнозерновую муку в качестве основного продукта питания. Некоторые из преимуществ пшеничной муки включают:

● Они богаты питательными веществами и клетчаткой

● Снижают риск сердечных заболеваний

● Снижают риск ожирения

● Снижают риск диабета 2 типа

● Они поддерживают здоровое пищеварение

мука | Производство, виды и факты

мука , мелко измельченные зерна злаков или другие крахмалистые части растений, используемые в различных пищевых продуктах и в качестве основного ингредиента хлебобулочных изделий. Мука из зерен пшеницы является наиболее подходящим типом для выпечки, требующей губчатой структуры. В современном использовании само слово «мука» обычно относится к пшеничной муке, которая является основным видом муки в западных странах.

Мука из зерен пшеницы является наиболее подходящим типом для выпечки, требующей губчатой структуры. В современном использовании само слово «мука» обычно относится к пшеничной муке, которая является основным видом муки в западных странах.

Далее следует краткое описание муки и мукомольного производства. Для полной обработки, см. переработка зерновых: мука пшеничная; выпечка: Мука.

Британская викторина

Лучшая викторина для гурманов

Вы когда-нибудь ели Lolla Rossa? Редкий кусочек? Гранадилла? Эта викторина выходит далеко за рамки мяса и картофеля, чтобы проверить вашу привычку к еде.

Зерна или ядра пшеницы состоят из крахмалистого эндосперма или части запаса пищи, составляющей около 85 процентов; несколько внешних слоев, составляющих отруби, составляющих около 13 процентов; а маслянистый зародыш или зародыш растения — примерно 2 процента. При производстве рафинированной муки целью процесса помола является отделение эндосперма от других частей ядра. При производстве цельнозерновой муки используются все части ядра.

При производстве рафинированной муки целью процесса помола является отделение эндосперма от других частей ядра. При производстве цельнозерновой муки используются все части ядра.

Наружные слои и внутренние структуры ядра пшеницы.

Encyclopædia Britannica, Inc.При современном помоле рафинированной муки зерна пшеницы очищаются и темперируются путем добавления или удаления влаги, а затем раскалываются парой валков. Мельчайшие частицы, называемые дробленой мукой, просеиваются и расфасовываются в мешки. Более крупные частицы эндосперма (называемые манной крупой) и кусочки отрубей с прикрепленным эндоспермом затем подвергаются серии валков, в которых манная крупа постепенно уменьшающегося размера постепенно измельчается до муки и отруби отделяются.Муку обычно отбеливают и обрабатывают для получения улучшенных хлебопекарных качеств, ранее достигнутых естественным старением. Сорта муки основаны на остаточном количестве отрубей.

Когда мука смешивается с водой для приготовления теста, содержащийся в ней белок превращается в глютен, эластичное вещество, которое образует непрерывную сеть по всему тесту и способно удерживать газ, заставляя выпеченный продукт расширяться или подниматься. Крепость клейковины зависит от содержания белка в муке.Из мягкой пшеницы, содержащей примерно 8–12 процентов белка, получается мука, подходящая для продуктов, требующих минимальной структуры, таких как торты, печенье (сладкое печенье), пирожные и крекеры. Из твердой пшеницы с высоким содержанием белка (примерно 12–15 процентов) получается мука, которая подходит для продуктов, требующих более прочной структуры, таких как хлеб, булочки, твердые булочки и сладкие булочки на дрожжах.

Крепость клейковины зависит от содержания белка в муке.Из мягкой пшеницы, содержащей примерно 8–12 процентов белка, получается мука, подходящая для продуктов, требующих минимальной структуры, таких как торты, печенье (сладкое печенье), пирожные и крекеры. Из твердой пшеницы с высоким содержанием белка (примерно 12–15 процентов) получается мука, которая подходит для продуктов, требующих более прочной структуры, таких как хлеб, булочки, твердые булочки и сладкие булочки на дрожжах.