Крупнейший центр выплавки алюминия: Алюминиевые заводы России — полный список производителей

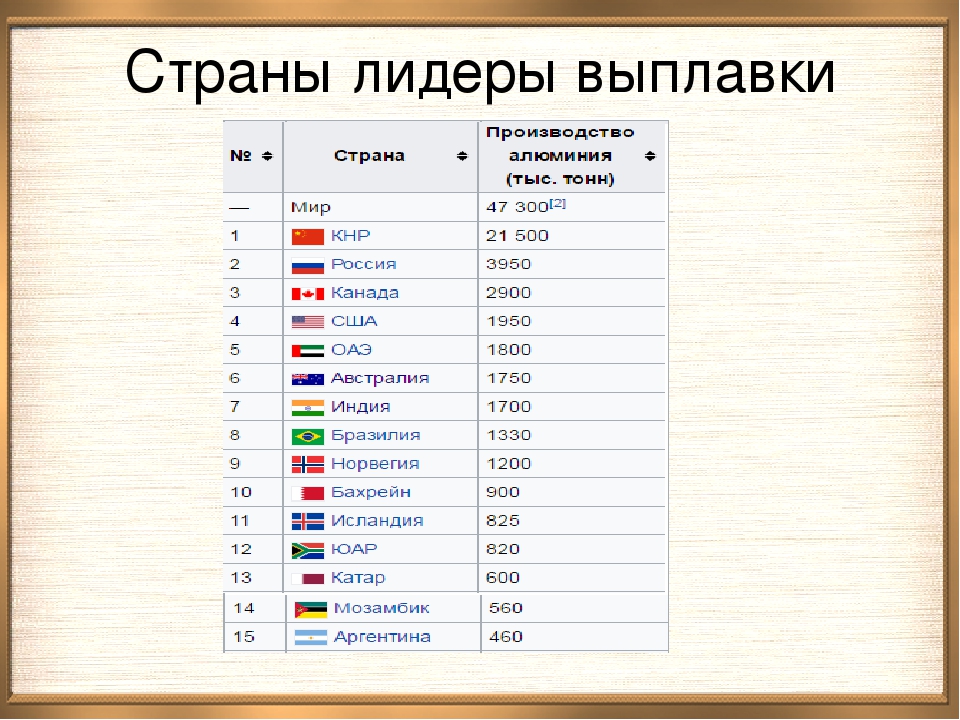

В России

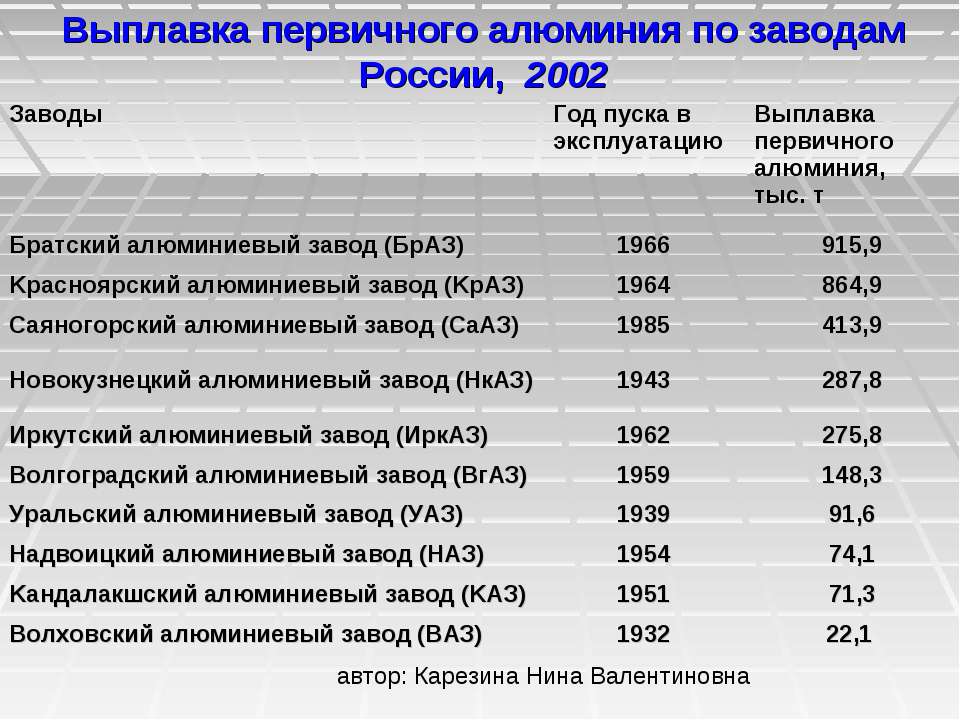

Датой рождения алюминиевой промышленности России считается 14 мая 1932 года, когда на Волховском заводе в Ленинградской области была получена первая партия металла. Через год первую продукцию выпустил Днепровский алюминиевый завод на Украине.

Несмотря на то, что в последующие годы эти предприятия постоянно наращивали объемы производства, полностью удовлетворить растущие потребности экономики страны они не могли. В СССР развернулось строительство новых предприятий. В 1938 году был введен в эксплуатацию Тихвинский (позже переименован в Бокситогорский) глиноземный завод мощностью 40 тыс. тонн продукции в год, а в 1939 году приступил к работе Уральский алюминиевый завод, способный производить 70 тыс. тонн глинозема и 25 тыс. тонн алюминия в год.

Великая Отечественная война дала толчок индустриальному развитию восточных регионов страны. Под угрозой оккупации значительной части территории была проведена беспрецедентная по масштабам эвакуация промышленных предприятий.

В послевоенные годы потребности советской экономики в стратегической металлопродукции продолжали расти, что способствовало интенсивному развитию алюминиевой промышленности. В 50-е годы были введены в эксплуатацию Кандалакшский (1951 г.), Надвоицкий (1954 г.) и Волгоградский (1959 г.) алюминиевые заводы, а также Белокалитвинское металлургическое производственное объединение (БКМПО, 1954 г.), специализирующееся на выпуске различной продукции из алюминиевых сплавов. В 1960 году состоялся запуск Самарского металлургического завода – крупнейшего в Европе производителя полуфабрикатов и готовых изделий из алюминия.

Одновременно с алюминиевыми и перерабатывающими заводами в СССР велось строительство глиноземных предприятий. В 1959 году был запущен Пикалевский завод – комплексное предприятие по переработке кольских нефелиновых концентратов. В 1964 году приступил к работе Павлодарский завод (Казахстан). В 1970 году выпустил первую партию продукции Ачинский глиноземный комбинат.

В 1959 году был запущен Пикалевский завод – комплексное предприятие по переработке кольских нефелиновых концентратов. В 1964 году приступил к работе Павлодарский завод (Казахстан). В 1970 году выпустил первую партию продукции Ачинский глиноземный комбинат.

В 60-е годы в непосредственной близости от крупнейших ГЭС – источников дешевой энергии – были построены Иркутский, Красноярский и Братский алюминиевые заводы. В этот же период были введены в эксплуатацию Красноярский металлургический завод, Павлодарский алюминиевый завод и Дмитровский опытный завод алюминиевой консервной ленты.

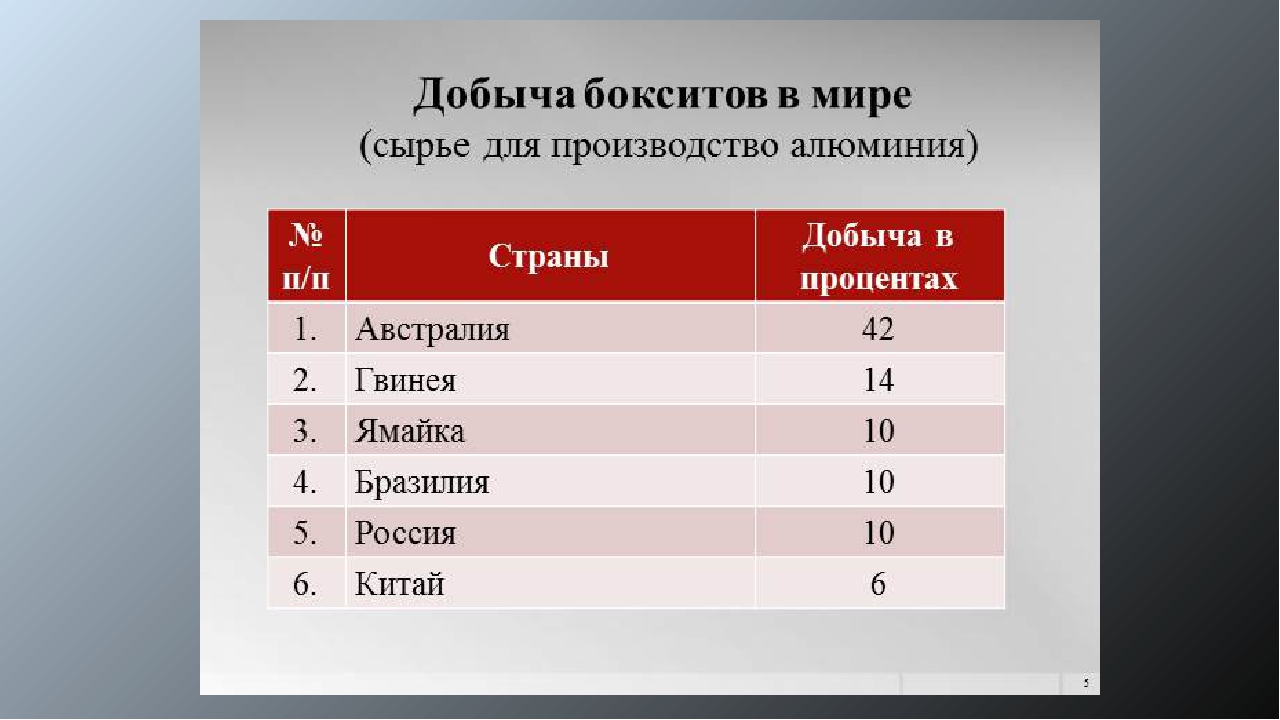

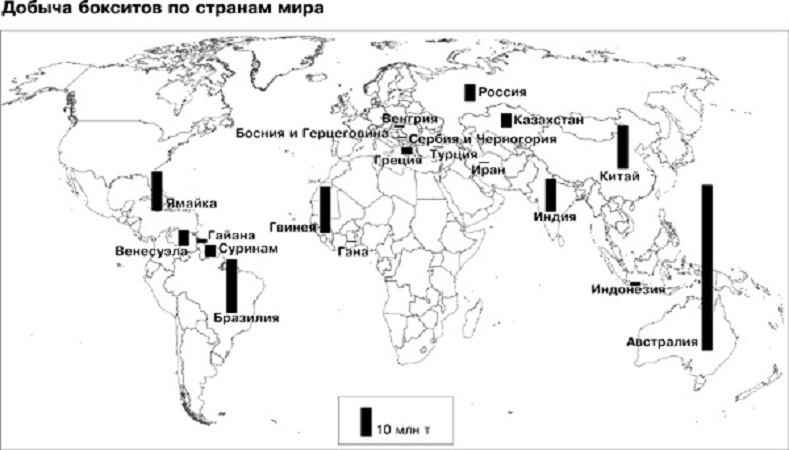

В условиях ускоренного роста производства алюминия и неразвитости отечественной сырьевой базы российским металлургам пришлось закупать глинозем за рубежом: в Гвинее, Индии и других регионах. Первым предприятием отрасли, спроектированным для работы с высококачественным привозным сырьем, стал Николаевский глиноземный завод (Украина). Построенный в 1980 году, НГЗ изначально осуществлял переработку африканских бокситов.

В 1985 году вступил в строй технологичный и оснащенный современным оборудованием Саяногорский алюминиевый завод. Однако в начале 90-х годов экономический спад и политическая нестабильность нанесли серьезный удар по российской алюминиевой промышленности. После распада СССР также обострилась проблема обеспечения отрасли сырьем. Глиноземные заводы, расположенные на Украине, в Казахстане и Азербайджане, оказались в зарубежных государствах. Российские предприятия могли удовлетворить потребности алюминиевых заводов в сырье лишь на 40%.

Помимо этого, в результате изменений экономической структуры резко снизился спрос на алюминий со стороны военно-промышленного комплекса и тяжелого машиностроения, которые потребляли большую часть продукции отечественных производителей алюминия.

К 1994 году потребление алюминия в России снизилось до 2 кг на душу населения, тогда как, например, в 80-е гг. этот показатель достигал 17 кг. В результате алюминиевая промышленность оказалась в кризисе, единственным выходом из которого могла стать переориентация отрасли на внешние рынки.

За последние 25 лет мировое потребление алюминия выросло более чем в 2,6 раз, в то время как потребление алюминия промышленными предприятиями в России и странах СНГ снизилось на треть.

При этом производство самого металла увеличилось более чем на 30% с 1991 года, однако порядка 80% всего производимого на территории бывшего СССР алюминия поставляется на экспорт из-за низкого спроса на крылатый металл со стороны перерабатывающих предприятий. В настоящее время по уровню среднедушевого потребления алюминия Россия отстает даже от среднемирового уровня, потребляя примерно 5,4 кг на человека при мировом уровне в 7,7 кг. При этом постольку потребление алюминия тесно связано с развитием высокотехнологичных производственных отраслей (автопром, авиация, аэрокосмические проекты, электроника и пр.), косвенно низкое потребление алюминия и алюминиевых сплавов показывает усугубляющееся технологическое отставание российской экономики от экономик развитых стран.

Сложившееся положение связано с существующими проблемами отрасли, которые ведут к невозможности отечественных предприятий обеспечить необходимый объем выпуска продукции.

Во-первых, значительная часть существующих мощностей не обеспечена современным оборудованием или находится в аварийном состоянии, что не позволяет нарастить выпуск продукции соответствующего требованиям рынка качества.

Во-вторых, отсутствует стабильная система сбыта продукции как из-за кризисных явлений в экономике в целом и объективным снижением платежеспособного спроса, так и из-за слабого информационного обмена, в результате которого конечный потребитель и производитель просто не могут «встретиться».

И в-третьих, высокий уровень издержек и, как следствие, высокая себестоимость производства снижают конкурентоспособность российской продукции по сравнению, например, с поставками из Китая.

Результатом этой ситуации является то, что не осваиваются новые виды продукции, невозможно реализовать крупные межотраслевые проекты, в частности, в авиа- и судостроении.

Дополнительными сдерживающими факторами являются существующие ГОСТы и СНиПы, которые ограничивают использование алюминия, например, в мостовых конструкциях, а принятие новых нормативов требует больших финансовых затрат, которые непосильны для отдельных производителей.

Алюминиевая промышленность является одной из фундаментальных отраслей экономики. Иными словами потребление алюминия тесно связано с развитием экономики в целом и, прежде всего, промышленного производства. В то же время существующие прогнозы экономического роста не дают возможности заметно увеличить объем потребления алюминия в перспективе как минимум 5 ближайших лет.

Способствовать разрыву этого порочного круга может ориентация на опережающее развитие алюминиевой отрасли и фокусирование на развитие экспортного потенциала – но уже не первичного алюминия, а технологичной алюминиевой продукции высоких переделов.

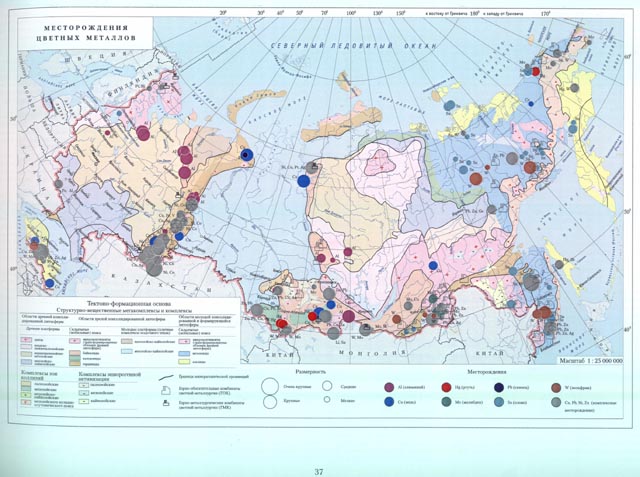

Цветная металлургия | Российская цивилизация в пространстве, времени и мировом контексте

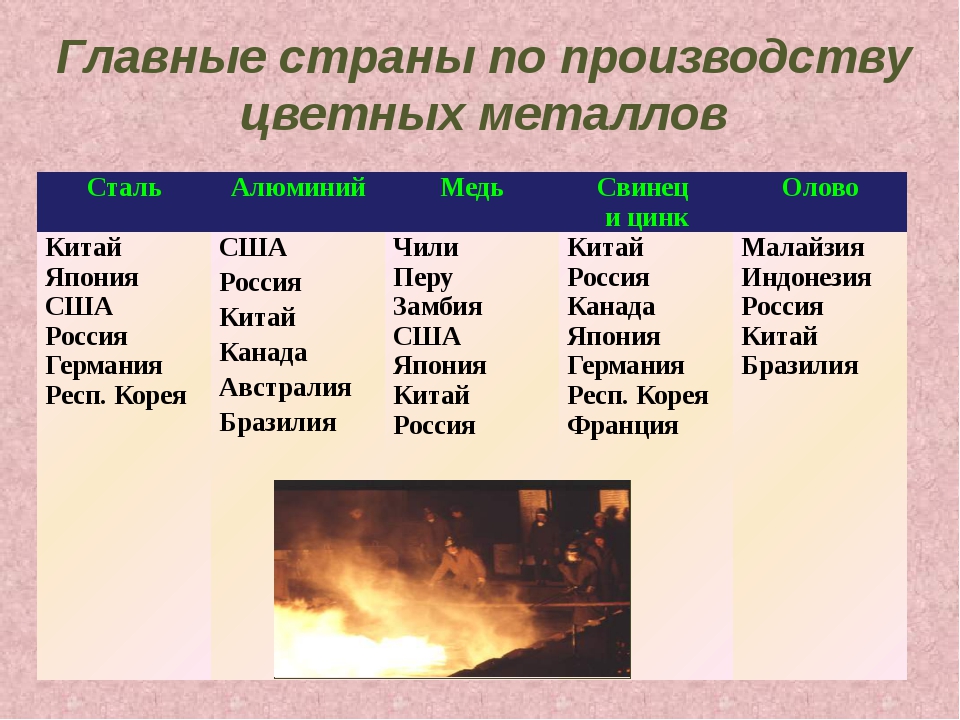

Цветные металлы делятся по их физическим свойствам и назначению на несколько групп:

тяжелые — медь, свинец, цинк, олово, никель;

легкие — алюминий, магний, титан, литий и др.;

малые — висмут, кадмий, сурьма, мышьяк, кобальт, ртуть:

легирующие — вольфрам, молибден, тантал, ниобий, ванадий;

благородные — золото, серебро, платина и платиноиды;

редкие и рассеянные — цирконий, галлий, индий, таллий, германий, селен и др.

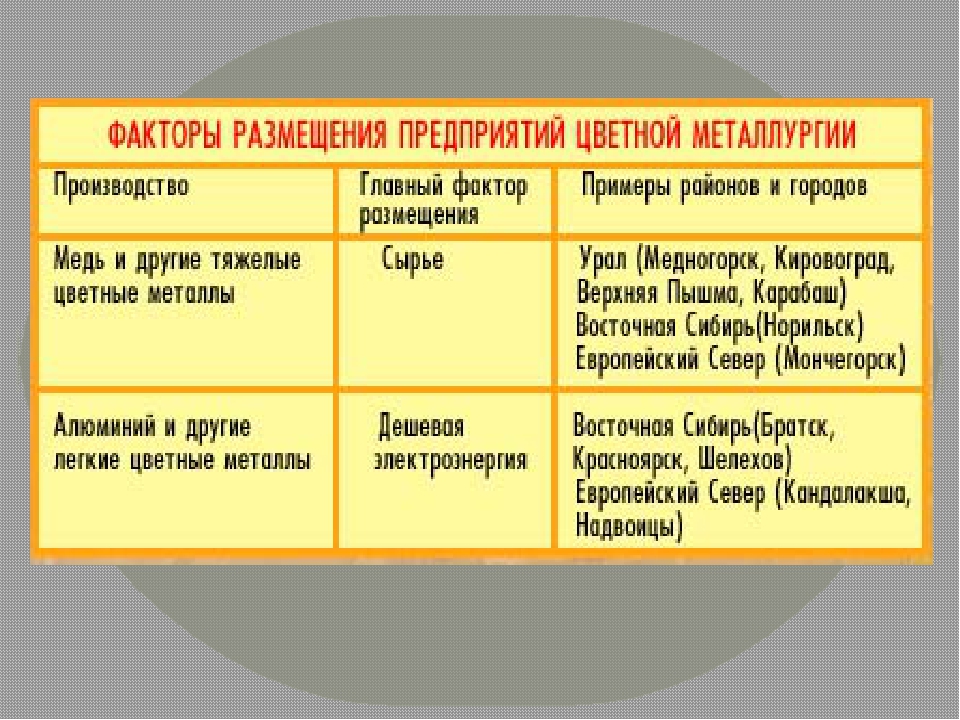

Особенностью цветной металлургии является высокая энергоемкость сырья в процессе его подготовки к металлургическому переделу и переработке. В связи с этим различают топливоемкие и электроемкие производства.

Высокая топливоемкость характерна, например, для производства никеля, глинозема из нефелинов, черновой меди. Повышенной электроемкостью отличается производство алюминия, магния, кальция, титана и др. В целом по отрасли доля топливно-энергетических затрат составляет от 10 до 50-65% общих затрат на единицу производимой продукции. Эта особенность производства обусловливает размещение отраслей цветной металлургии в регионах, наиболее обеспеченных электроэнергией.

Особенности сырьевой базы цветной металлургии:

крайне низкое содержание полезных компонентов в сырье;

исключительная многокомпонентность сырья;

высокая топливо- и энергоемкость сырья в процессе его

обработки, что сказывается на факторах размещения предприятий этого вида

металлургии.

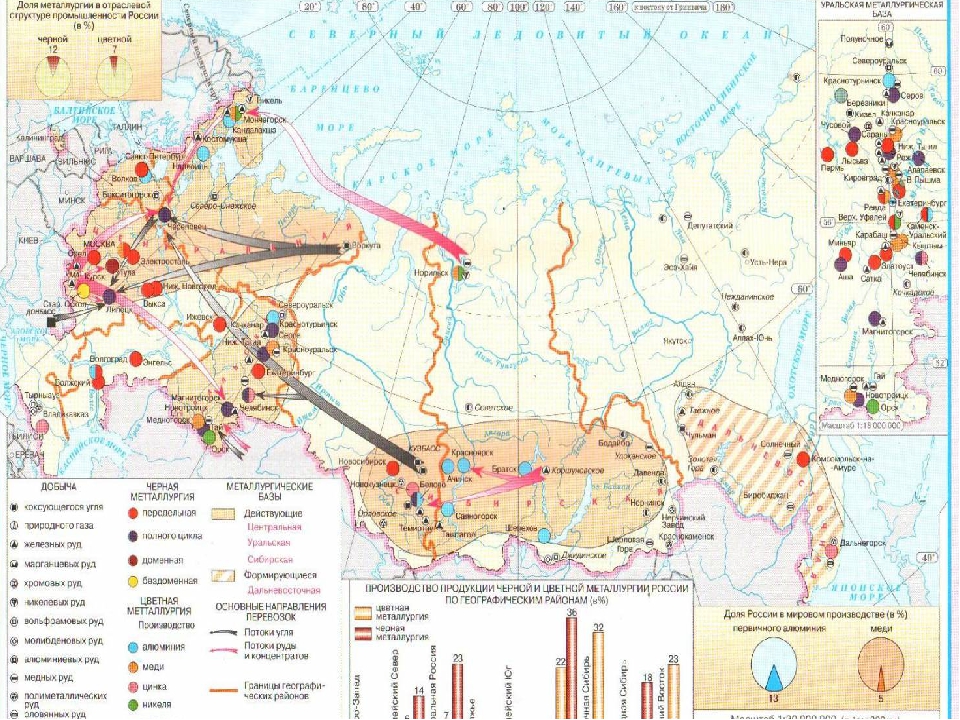

Необходимо отметить, что в размещении цветной металлургии обычно не выделяют четко ограниченных ареалов размещения (или металлургических баз). Это объясняется двумя причинами: во-первых, цветная металлургия имеет сложную отраслевую структуру; во-вторых, во многих подотраслях существует территориальный разрыв между добычей и обогащением сырья и выплавкой готового металла.

Основные отрасли цветной металлургии:

алюминиевая промышленность;

медеплавильная или медная промышленность;

свинцово-цинковая промышленность;

никель-кобальтовая промышленность;

оловодобывающая промышленность;

золотодобывающая промышленность;

алмазодобывающая промышленность.

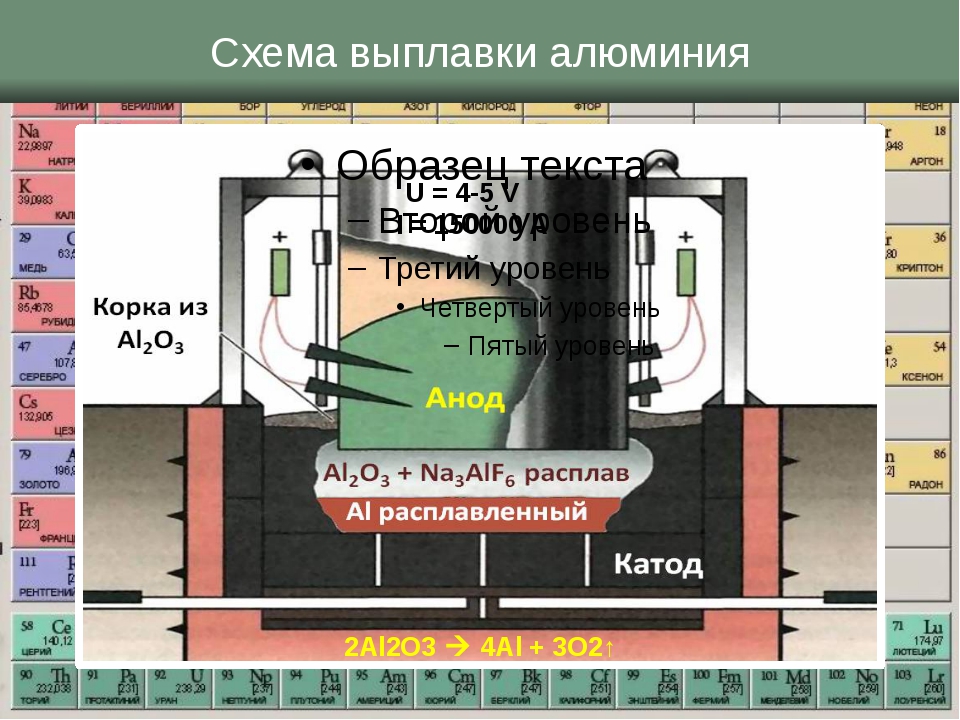

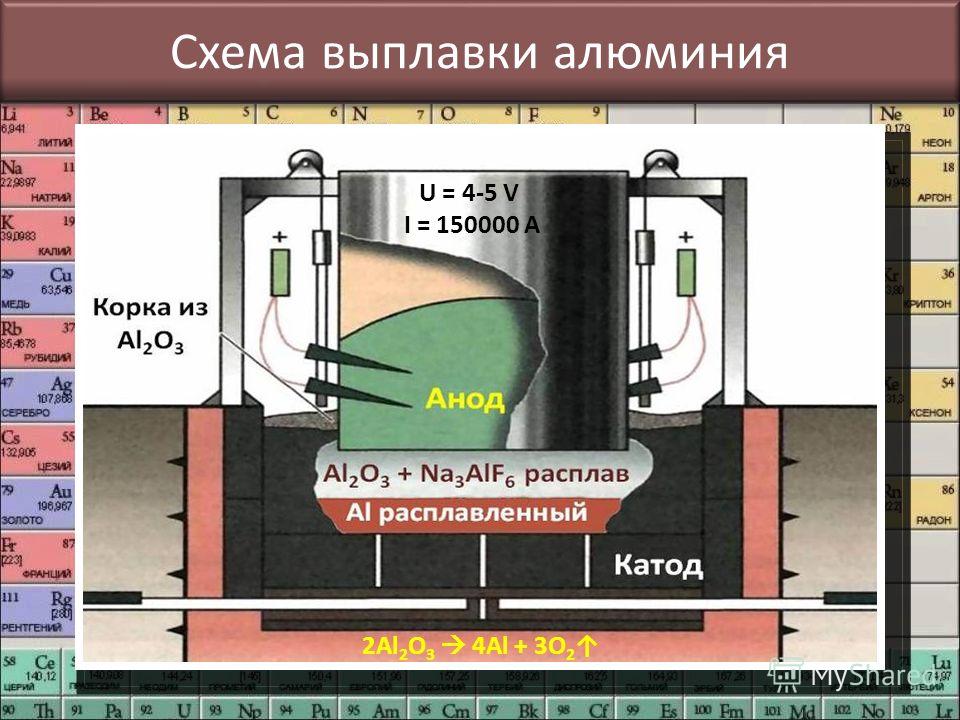

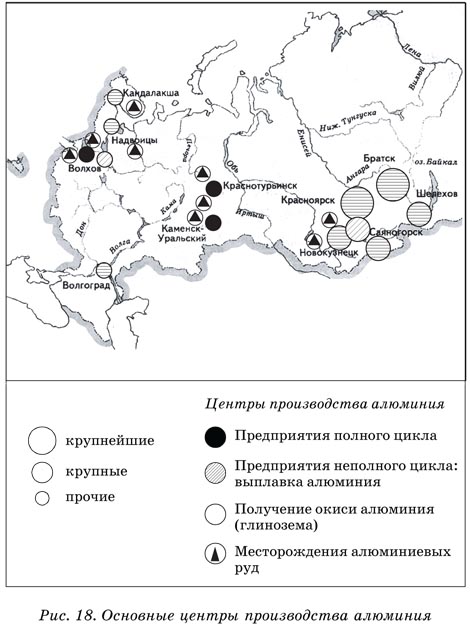

Алюминиевая промышленность

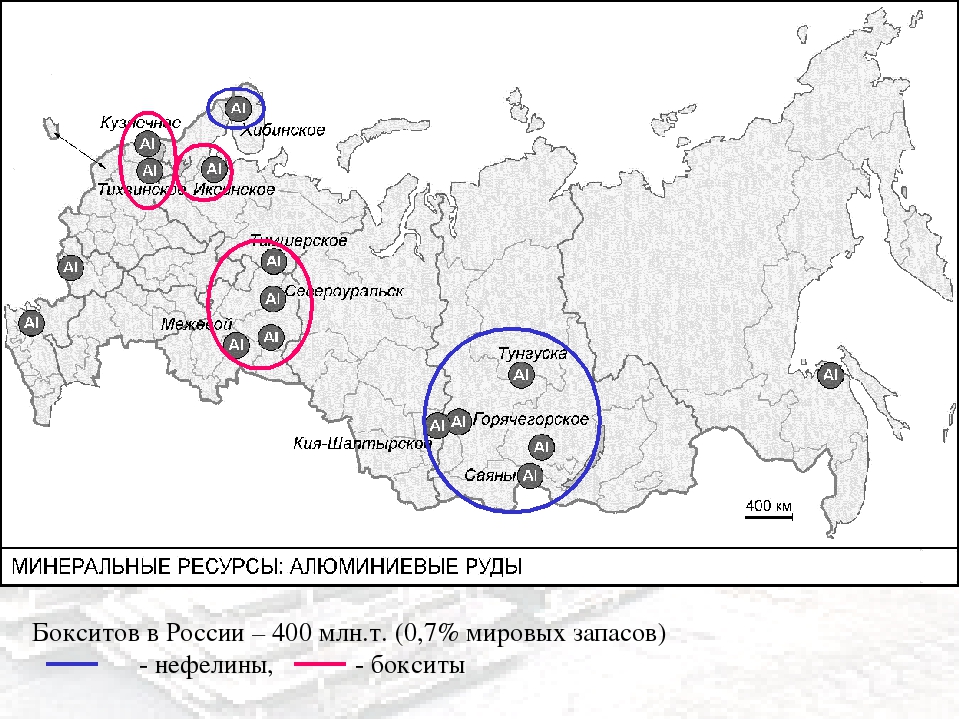

Основным сырьем для производства алюминия являются бокситы,

также используются нефелины и алуниты, являющиеся комплексным сырьем.

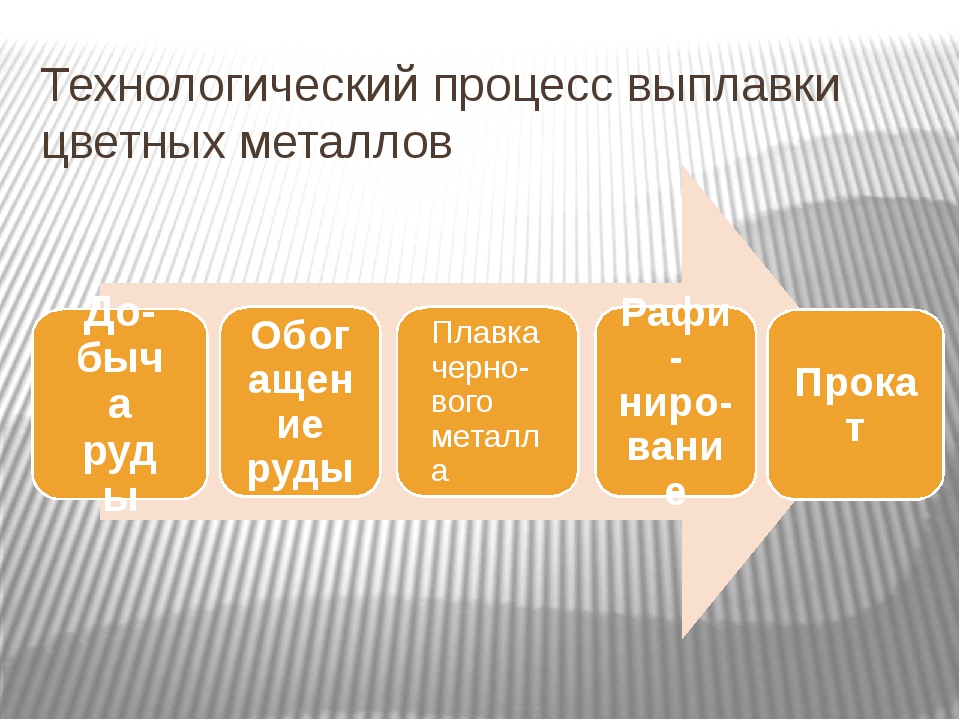

Технологический процесс двустадийный: производство глинозема и производство

металлического алюминия. Территориально эти процессы во многих случаях

разобщены, так как первая стадия является материалоемкой и тяготеет к

источникам сырья, а вторая ориентируется в своем размещении на источники

дешевой энергии.

Территориально эти процессы во многих случаях

разобщены, так как первая стадия является материалоемкой и тяготеет к

источникам сырья, а вторая ориентируется в своем размещении на источники

дешевой энергии.

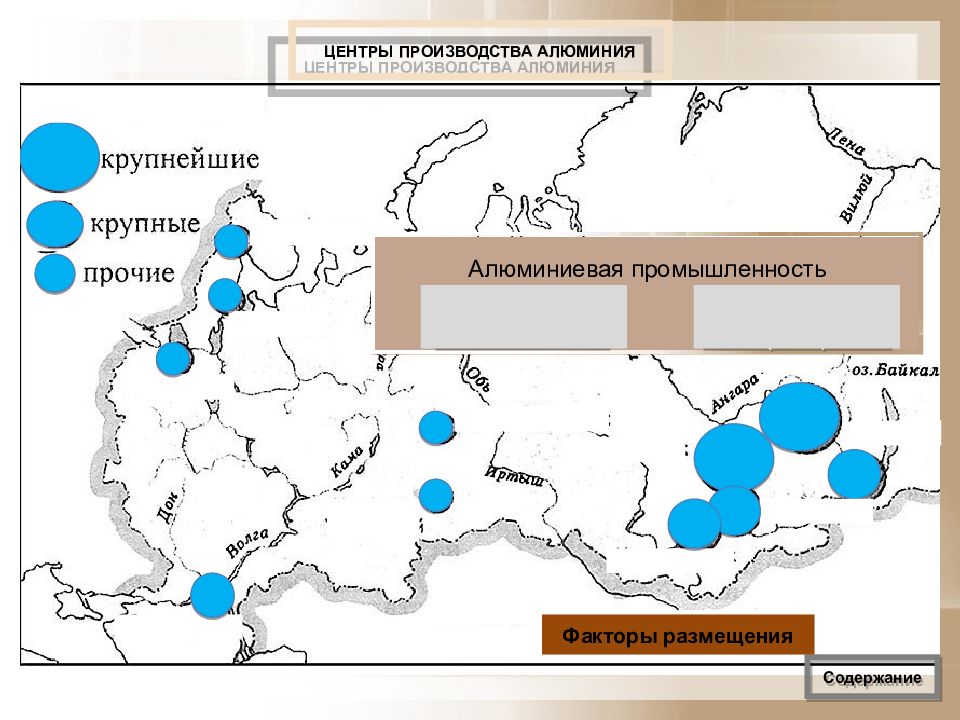

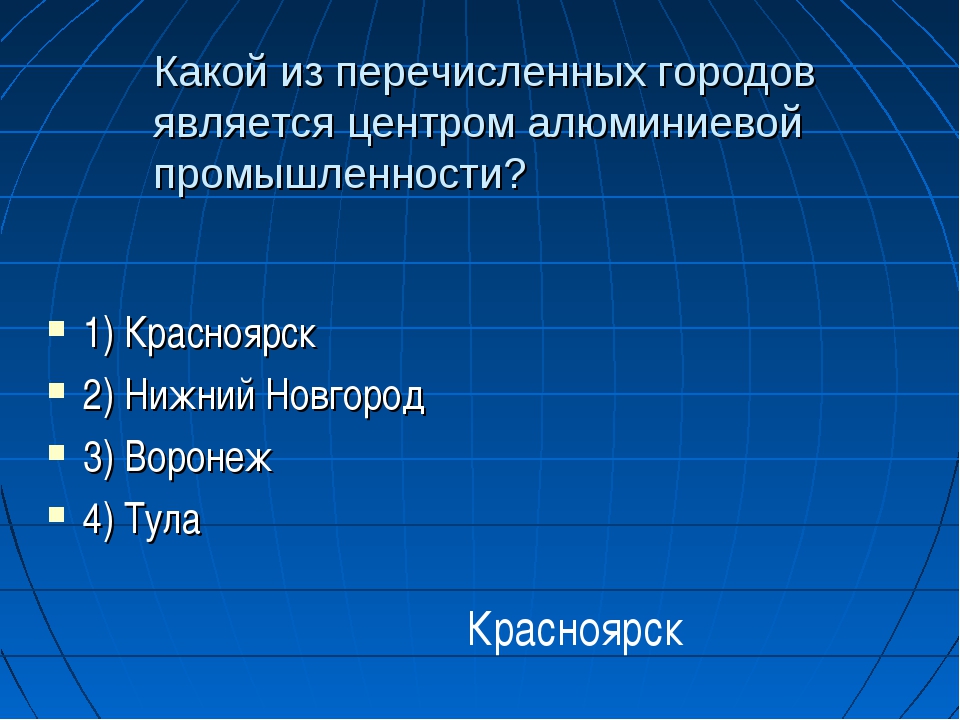

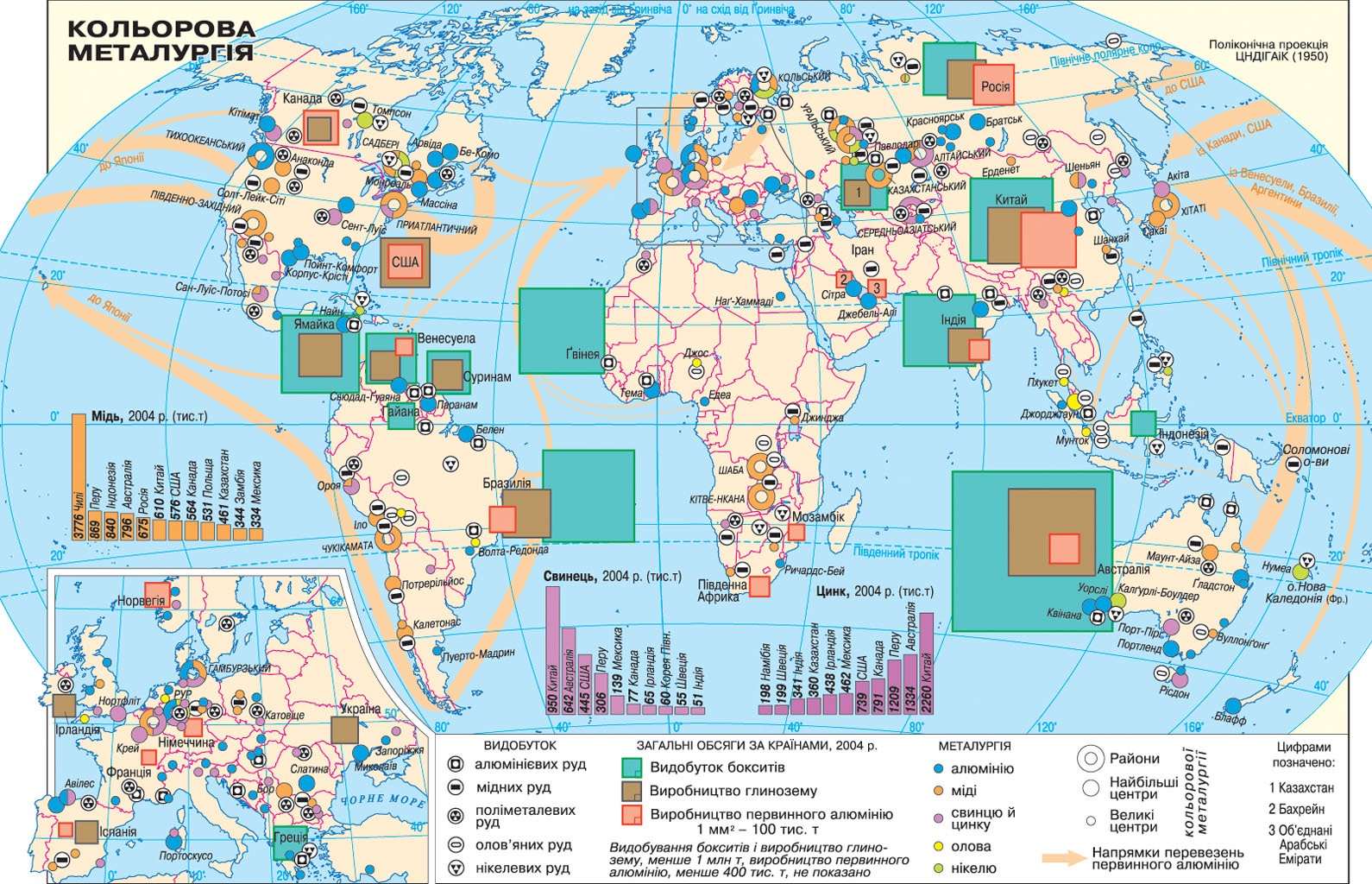

В России все центры производства металлического алюминия (за исключением уральских) в той или иной мере удалены от сырья, находясь вблизи гидроэлектростанций (Волгоград, Волхов, Кандалакша, Нашюицы, Братск, Шелехов, Красноярск, Саяногорск) и отчасти там, где действуют крупные энергетические установки на дешевом топливе (Новокузнецк).

Совместное производства глинозема и алюминия — в Северо-Западном районе (Волхов) и на Урале (Краснотурьинск и Каменск-Уральский).

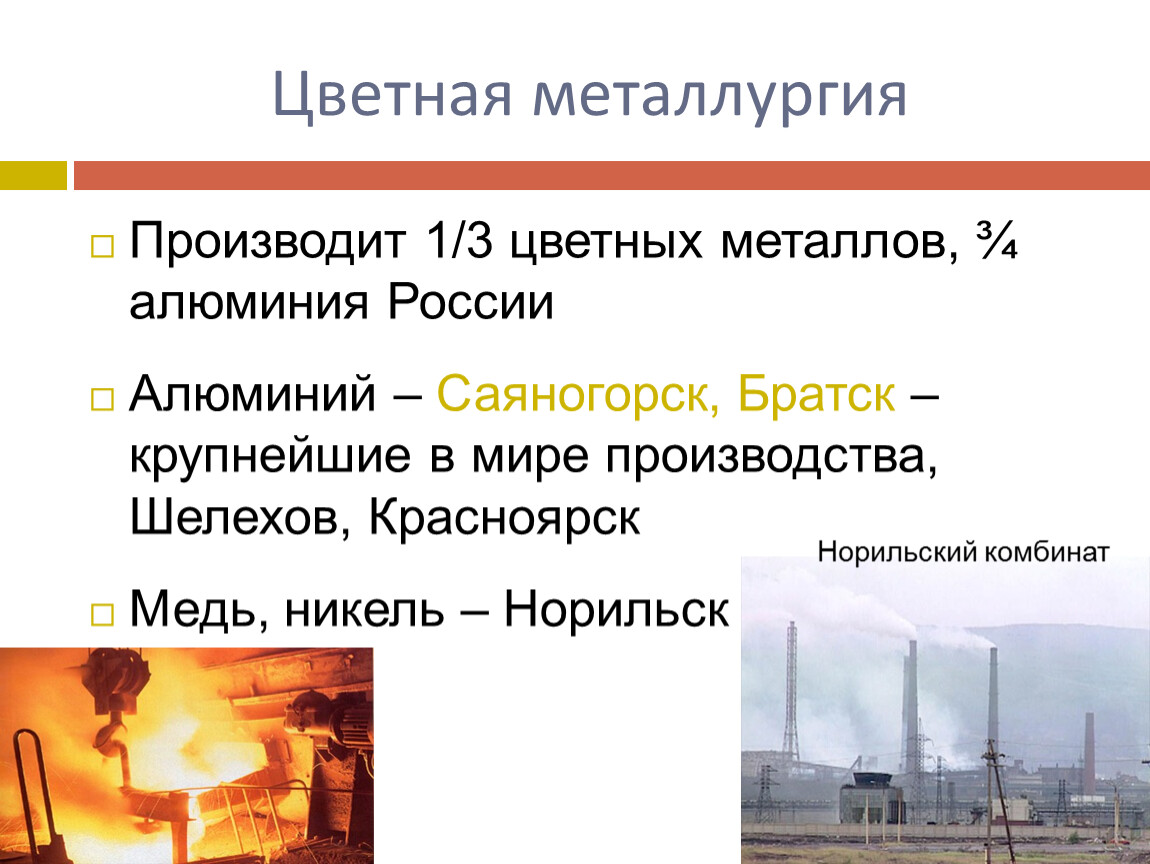

Самые мощные предприятия по глинозему действуют в Ачинске, Краснотурьинске, Каменске-Уральском и Пикалеве, по алюминию — в Братске, Красноярске, Саяногорске и Иркутске (Шелехове). В Восточной Сибири производится почти 4/5 общего объема алюминия в стране.

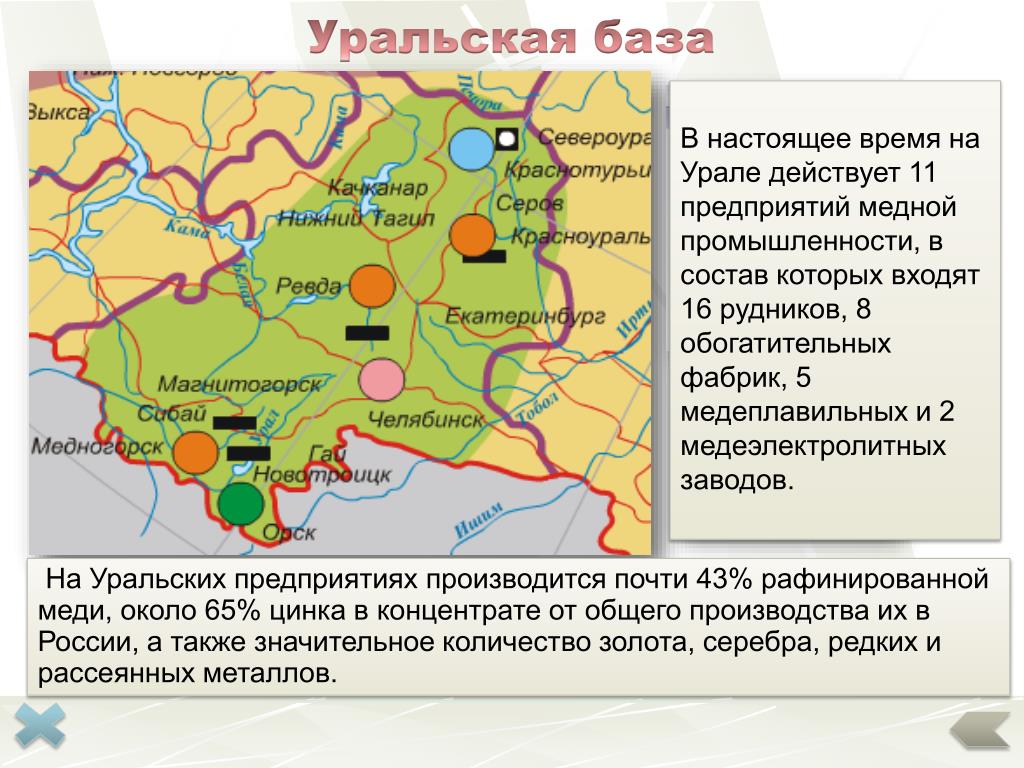

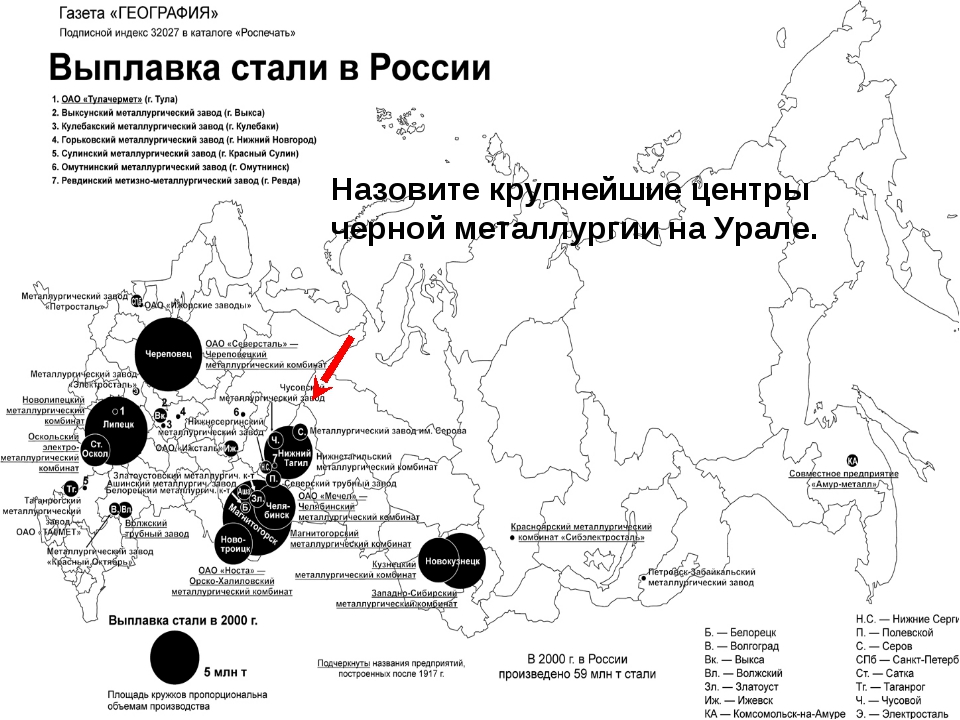

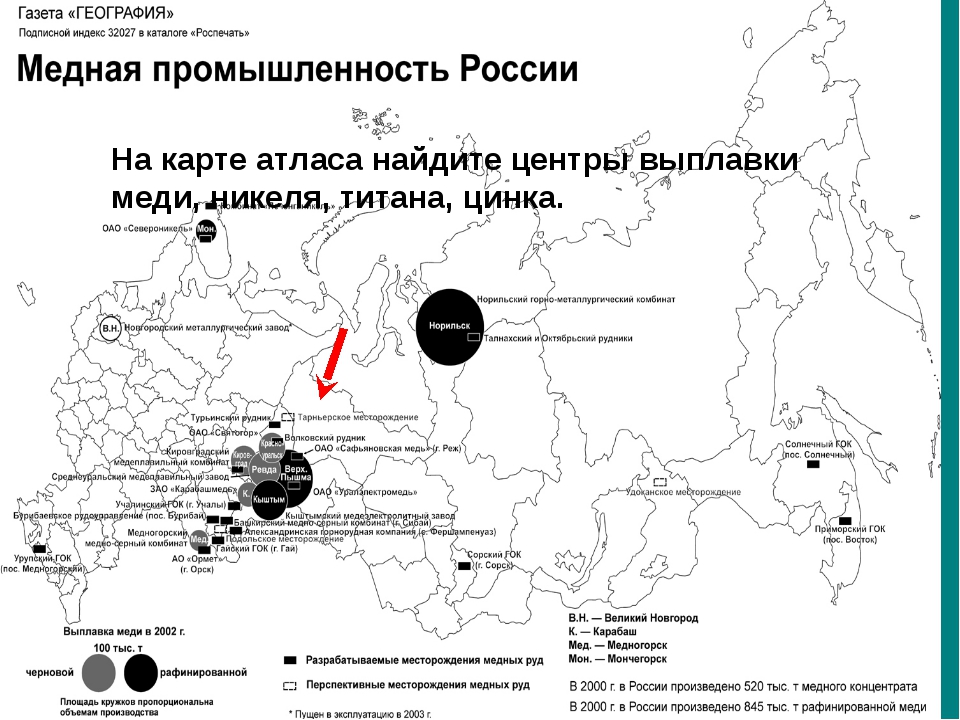

Медеплавильная или медная промышленность

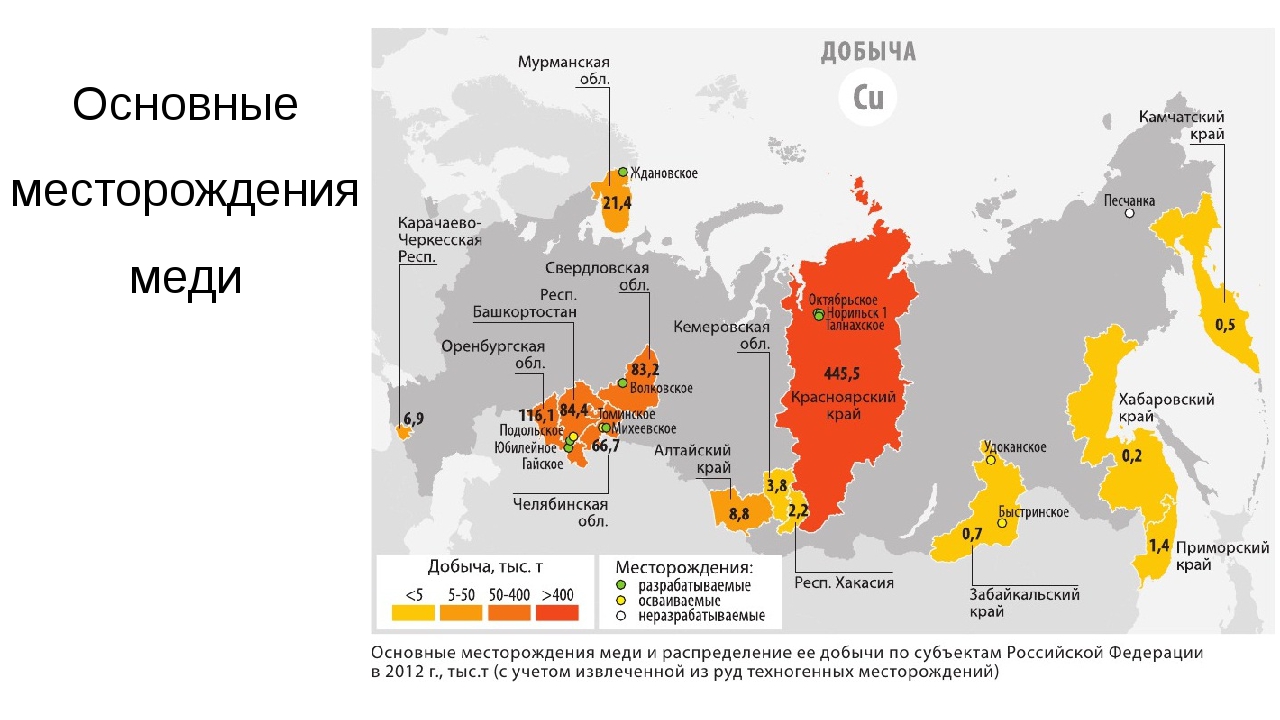

Медная промышленность из-за относительно низкого содержания

концентратов привязана к районам, располагающим сырьевыми ресурсами.

Основной тип руд, используемых сейчас в России для производства меди, медные колчеданы, которые представлены в основном на Урале (Красноуральское, Ревдинское, Блявинское, Сибайское, Гайское и др.). Важным резервом служат медистые песчаники Восточной Сибири (Удокан).

Основной район производства меди — Урал, для которого характерно преобладание металлургического передела над добычей и обогащением. Поэтому здесь вынуждены использовать привозные (большей частью, казахстанские) концентраты.

Крупные предприятия отрасли: Красноуральский, Кировоградский, Среднеуральский (Ревда), Карабашский и Медногорский медеплавильные, Кыштымский, Верхнепыменский заводы.

Рафинирование, как заключительная стадия производства меди, непосредственно находятся в районах массового потребления готовой продукции (Москва, Санкт-Петербург, Кольчугино и др.) и наличия дешевой энергии.

Свинцово-цинковая промышленность

Свинцово-цинковая промышленность ориентируется на

сырьевую и топливную базу: Кузбасс — Салаир, Забайкалье — Нерчинск, Дальний

Восток — Дальнегорск и др. Развита оловянная промышленность на Дальнем Востоке:

Шерловогорский, Хрустальненский, Солнечный ГОК.

Развита оловянная промышленность на Дальнем Востоке:

Шерловогорский, Хрустальненский, Солнечный ГОК.

Никель-кобальтовая промышленность

Никель-кобальтовая промышленность наиболее тесно связана с источниками сырья, что обусловлено низким содержанием промежуточных продуктов, получаемых в процессе переработки исходных руд. В России эксплуатируются руды двух видов: сульфидные (медно-никелевые), которые известны на Кольском полуострове (Никель) и в низовьях Енисея (Норильск), и окисленные — на Урале (Верхний Уфалей, Орск, Реж). Особенно богат сульфидными рудами Норильский район. Здесь выявлены источники сырья (Талнахское и Октябрьское месторождения), что дает возможность еще больше расширить металлургический передел по никелю.

Норильский район — крупнейший центр комплексного

использования медно-никелевых руд. На действующем здесь комбинате, который

объединяет все стадии технологического процесса — от сырья до готовой

продукции, производятся никель, кобальт, платина (вместе с платиноидами), медь

и некоторые другие редкие металлы.

ОАО Горно-металлургическая компания «Норильский никель» — крупнейшая в России и одна из крупнейших в мире компаний по производству драгоценных и цветных металлов. На его долю приходится более 20% мирового производства никеля, более 10% кобальта и 3% меди. На отечественном рынке на долю ОАО «ГМК «Норильский никель» приходится около 96% производимого в стране никеля, 55% меди, 95% кобальта.

Золотодобывающая промышленность и добыча иных драгоценных металлов

Золото — мягкий ковкий металл желтого цвета, тяжелый, на воздухе не

окисляется. В природе встречается главным образом в чистом виде (самородки).

Золото встречается и в виде россыпи — это результат выветривания и размыва месторождения,

когда крупинки золота освобождаются и уносятся в реки, образуя россыпи. Золото

— прежде всего валютный металл, выполняющий функцию всеобщего эквивалента

денег. Много золота оседает в банковских хранилищах, еще больше используется

для изготовления ювелирных изделий: на них расходуется более 70% слиткового

металла.

Около 95 % российского золота добывается в 15 регионах Урала, Восточной Сибири и Дальнего Востока (с добычей золота более 1 т/год. Таблица 1). Большая часть золота добывается из коренных месторождений, но развита также россыпная золотодобыча. В России, в отличие от остальных стран мира, среди месторождений золота большую роль играют россыпи, и по добыче россыпного золота Россия стабильно удерживает 1 место в мире.

Производство золота в основных золотодобывающих российских регионах за 5-летний период (обобщенные данные из разных источников)

Источник: http://zolotodb.ru/news/10922

Место | Регионы, округ | Производство золота по годам, т | Изменение (2013–2012) | ||||||

2012 | 2013 | 2009 | 2010 | 2011 | 2012 | 2013 | т | % | |

1 | 1 | Красноярский край, СФО | 33,8 | 36,1 | 39,6 | 44,0 | 47,6 | 3,6 | 8,2 |

2 | 2 | Амурская обл. | 21,9 | 19,8 | 29,1 | 28,7 | 30,6 | 1,9 | 6,7 |

6 | 3 | Чукотский АО, ДФО | 31,2 | 24,9 | 20,1 | 18,2 | 24,6 | 6,4 | 35,1 |

3 | 4 | Саха (Якутия, респ.), ДФО | 18,6 | 18,6 | 19,4 | 21,3 | 22,3 | 1,0 | 4,6 |

4 | 5 | Магаданская обл. | 13,7 | 15,5 | 15,3 | 19,7 | 21,4 | 1,7 | 8,6 |

5 | 6 | Иркутская область, СФО | 15,0 | 16,0 | 17,0 | 18,3 | 20,7 | 2,4 | 12,9 |

7 | 7 | Хабаровский край, ДФО | 14,7 | 15,2 | 12,5 | 18,1 | 20,7 | 2,6 | 14,4 |

8 | 8 | Забайкальский край, СФО | 5,5 | 5,5 | 6,3 | 8,3 | 9,5 | 1,2 | 14,1 |

9 | 9 | Свердловская обл. | 7,3 | 8,3 | 8,1 | 7,7 | 6,6 | -1,1 | -14,3 |

10 | 10 | Бурятия (респ.), СФО | 6,6 | 6,0 | 6,5 | 5,9 | 5,9 | 0,0 | 0,4 |

11 | 11 | Челябинская обл., УФО | 3,9 | 3,6 | 3,8 | 5,0 | 5,3 | 0,3 | 6,0 |

12 | 12 | Камчатский край, ДФО | 2,3 | 2,2 | 2,5 | 2,1 | 2,5 | 0,4 | 19,4 |

13 | 13 | Тыва (респ. | 1,2 | 1,4 | 1,4 | 1,7 | 2,2 | 0,5 | 27,1 |

15 | 14 | Хакасия (респ.), СФО | 0,7 | 1,2 | 1,2 | 1,3 | 1,6 | 0,3 | 23,2 |

14 | 15 | Алтайский край, СФО | нд | нд | 1,3 | 1,5 | 1,5 | 0,0 | 0,0 |

Производство золота в Российской Федерации по данным Союза золотопромышленников, в 2014 году по сравнению с 2013 годом увеличились на 13,2 % до 288,5 т, в том числе:

— производство слитков из добычного золота увеличилось на 6,9 % до 230,7 т;

— производство попутного золота — на 1,5 % до 16,2 т;

— производство вторичного золота — на 101 % до 35,8 т.

— производство золота в концентратах с последующей их реализацией на внешнем рынке увеличилось на 7,2% до 5,8 т

Согласно данным GFMS (одно из ведущих мировых консалтинговых агентств по драгоценным металлам, специализирующиеся на глобальных экономических исследованиях в области рынков золота, серебра, платины, палладия и меди) в 2014 году Россия заняла второе место в мире по добычи золота.

Первые 10 крупнейших стран — производителей золота, тонн

Источник: http://gold.1prime.ru/bulletin/analytics/show.asp?id=34242

Страна | 2014 | 2013 | Изменение в % |

Китай | 465.7 | 438.2 | +6 |

Россия | 272. | 248.8 | +9 |

Австралия | 269.7 | 268.1 | +1 |

США | 200.4 | 228.2 | -12 |

Перу | 169.3 | 187.7 | -10 |

ЮАР | 164.5 | 177.0 | -7 |

Канада | 153.1 | 133.3 | +15 |

Мексика | 115. | 119.8 | -3 |

Индонезия | 109.9 | 109.2 | +1 |

Гана | 106.1 | 107.4 | -1 |

Платина — драгоценный тугоплавкий металл, отличающийся стойкостью к химическим воздействиям и электропроводностью. Добывается главным образом в россыпях. Используется в автомобильной, ювелирной, электронной, электротехнической отраслях, а также в различных новейших технологиях.

Разведанные мировые запасы металлов платиновой группы составляют около 80 000 т и распределены, в основном, между ЮАР (87,5 %), Россией (8,3 %) и США(2,5 %).

Всего в мире стандартно называется топ 5 стран по добыче платины.

В 2011 мировыми лидерами по добыче платины были

(90% мировой добычи): ЮАР – 151 т, Россия – 26 т, Зимбабве – 9 т, США

— 6 т, Канада – 5 т.

В России история добычи платины насчитывает 200 лет. Впервые благородный металл был обнаружен на Урале, недалеко от Екатеринбурга. Это случилось в 1819 году, а в 1824 г. платина была найдена уже близ Нижнего Тагила. Сейчас разработанные запасы в комплексе медно-никелевых руд распределены в Норильском рудном районе России.

Россия использует платину не только для внутреннего потребления, но также поставляет его для разнообразных отраслей промышленности в Китай, Японию и Европу. Лидером добычи платины в России является ГМК «Норильский никель».

Кроме того, на территории Хабаровского края располагается прииск Кондер, который является крупнейшим в мире россыпным месторождением платины.

Восточно-Сибирский район

- Состав: Красноярский край, Иркутская обл., Забайкальский край, республики Бурятия, Тыва (Тува), Хакасия.

- Главные города: Красноярск — 900 тыс. чел., Иркутск.

Восточная Сибирь, занимая 1/4 территории страны и охватывая бассейны р. Енисея и оз. Байкал, была и остается районом крайне суровой природы, слабого заселения, но богатой природными ресурсами. Она удалена от морских портов, здесь нет зоны сплошного освоения, население и хозяйство размещаются очагами, вечная мерзлота охватывает более 80% территории, занятой тундрой и лесами. Но Сибирь располагает 40% водных, гидроэнергетических, угольных, лесных ресурсов страны. Занимая 1-е место по выплавке ряда цветных металлов, она дает стране 80% алюминия, 70% меди, 50% никеля. Отраслями специализации выступают энергетика, цветная металлургия, лесо-химическая промышленность, а также тяжелое машиностроение.

Енисея и оз. Байкал, была и остается районом крайне суровой природы, слабого заселения, но богатой природными ресурсами. Она удалена от морских портов, здесь нет зоны сплошного освоения, население и хозяйство размещаются очагами, вечная мерзлота охватывает более 80% территории, занятой тундрой и лесами. Но Сибирь располагает 40% водных, гидроэнергетических, угольных, лесных ресурсов страны. Занимая 1-е место по выплавке ряда цветных металлов, она дает стране 80% алюминия, 70% меди, 50% никеля. Отраслями специализации выступают энергетика, цветная металлургия, лесо-химическая промышленность, а также тяжелое машиностроение.

Основу промышленного развития составляет электроэнергетика, по объему производства уступающая лишь Центральному району. На гидроресурсах Енисея и Ангары построен каскад из 5 ГЭС, который по совокупной мощности является крупнейшим в мире. Уголь добывается в нескольких регионах, где на его основе работает около десятка крупных ГРЭС и ТЭС. Среди них особенно выделяется Канско- Ачинский топливно-энергетический комплекс — КАТЭК. На огромных запасах бурого угля, протянувшихся на 800 км от г. Канска до г. Ачинска и залегающих 100-метровым слоем близко к поверхности, действуют крупные угольные карьеры и ГРЭС, вырабатывающие самую дешевую в стране энергию. Дальнейшее развитие КАТЭКа может довести добычу угля до 1 млрд. т и производство электроэнергии до 100 млн. кВт с передачей ее в соседние страны.

На огромных запасах бурого угля, протянувшихся на 800 км от г. Канска до г. Ачинска и залегающих 100-метровым слоем близко к поверхности, действуют крупные угольные карьеры и ГРЭС, вырабатывающие самую дешевую в стране энергию. Дальнейшее развитие КАТЭКа может довести добычу угля до 1 млрд. т и производство электроэнергии до 100 млн. кВт с передачей ее в соседние страны.

Массовое производство дешевой энергии и топлива, а также наличие богатых водных ресурсов стали основой формирования здесь эногоемких и водоемких производств — цветной металлургии, нефте- лесопереработки и химии. При этом ведущие ГЭС и ГРЭС стали центрами их притяжения и формирования крупных территориальнопроизводственных комплексов — ТПК, таких, как Красноярский, Иркутский, Братский, Норильский, Саянский, Забайкальский, в которых сосредоточены все крупные промышленные производства района.

Важнейшее их них — цветная металлургия, включающая выпуск десятков видов металлов на предприятиях, размещенных практически во всех регионах Восточной Сибири. Самым крупным является производство алюминия, которое использует собственное и привозное сырье и сосредоточено на Иркутском, Красноярском, Братском и Саянском заводах. Два последних относятся к крупнейшим в мире, а весь алюминиевый комплекс Сибири занимает второе место в мире после США. Его мощности обеспечивали развитие военной и гражданской авиации страны, но после резкого спада в выпуске самолетов в 90-е гг. оно сохраняется (в половинном размере) за счет крупного зарубежного экспорта.

Самым крупным является производство алюминия, которое использует собственное и привозное сырье и сосредоточено на Иркутском, Красноярском, Братском и Саянском заводах. Два последних относятся к крупнейшим в мире, а весь алюминиевый комплекс Сибири занимает второе место в мире после США. Его мощности обеспечивали развитие военной и гражданской авиации страны, но после резкого спада в выпуске самолетов в 90-е гг. оно сохраняется (в половинном размере) за счет крупного зарубежного экспорта.

Среди других выделяется производство меди, никеля, кобальта, платины, сосредоточенное в г. Норильске — крупнейшем на мировом Севере центре цветной металлургии. Здесь выплавляется более 30 видов металлов, в т. ч. около 1/3 мирового производства платиновых металлов. Он работает на природном газе Западной Сибири и связан со страной водным путем по Енисею и Северному Ледовитому океану при помощи ледокольного флота и авиации.

В Забайкалье добывается олово, вольфрам, молибден, золото, имеются богатые запасы меди, свинца, цинка и других руд.

Лесохимический комплекс представлен несколькими отраслями:

- Лесная промышленность включает заготовку леса в бассейне Ангары и Енисея, сплав его вниз (до Сев. мор. пути) и вверх по Енисею, лесопиление и целлюлозно-бумажное производство в Красноярске, Братске, Лесосибирске, Усть-Илимске и других городах. Особенно известны комбинаты Байкальский и Селенгинский, грязные стоки которых нарушают уникальную экосистему оз. Байкал.

- Химические производства включают лесохимию (Красноярск), уг- лехимию (Черемхово), нефтехимию (Ачинск, Ангарск), основную химию на местных запасах солей (Усолье-Сибирское) и размещаются вдоль Транссибирской железной дороги. Они выпускают каучук, шины, волокна, пластмассы, удобрения, спирты, селитру, соду. Нефтехимия работает в комплексе с нефтепереработкой на базе западно-сибирской нефти, поступающей сюда по нефтепроводу.

Машиностроение выпускает технику для местных отраслей — горнодобывающую, заводское оборудование, экскаваторы, комбайны, вагоны на заводах Красноярска, Иркутска, Абакана, Читы. Важная отрасль — военная: самолетостроение в Иркутске и Улан-Удэ, ракетостроение и производство космических спутников — в Красноярске и др. В районе слабо развита выплавка черных металлов — основы машиностроения. Здесь действует три рудника, дающие железную руду Кузбассу; для нужд района сталь производит Красноярский завод передельной металлургии.

Важная отрасль — военная: самолетостроение в Иркутске и Улан-Удэ, ракетостроение и производство космических спутников — в Красноярске и др. В районе слабо развита выплавка черных металлов — основы машиностроения. Здесь действует три рудника, дающие железную руду Кузбассу; для нужд района сталь производит Красноярский завод передельной металлургии.

Слабое место в экономике Восточной Сибири — недостаток производства товаров массового спроса и личного потребления, которые ввозятся из других районов.

Сельское хозяйство опирается на небольшие пахотные угодья, расположенные в горных и речных долинах на юге района. Выращивают ранние зерновые, кормовые и овощные культуры. В Бурятии,

Хакасии, Тыве сохраняется табунное коневодство и овцеводство. По долине Енисея домашнее животноводство и огородничество продвинуто далеко на север.

Более 90% земель района занято лесами, тундрой, лесотундрой, горными склонами с кедровым стлаником, которые используются коренным населением как охотничье-промысловые угодья и пастбища оленеводства.

Слабо развита транспортная система района. Железнодорожная Транссибирская магистраль проходит лишь по его южной окраине. Дублирующая ее железная дорога Абакан — Братск -Усть-Кут ( с небольшими ветками) улучшила связи между промышленными центрами Ангаро-Енисейского региона. Вместе с тем, соединяясь с БАМ — дорогой, пока не введенной в действие, она не дала дополнительного выхода на восток страны. Значительно сложнее ситуация в северной части района, где нет сухопутных дорог круглогодового действия и связь осуществляется речным транспором по Енисею и его притокам.

Восточная Сибирь тяжело переживает экономический кризис 90-х годов. Фактически все отрасли промышленности резко снизили объемы деятельности. Лучше сохраняются лишь экспортные производства цветных металлов и древесины.

Население Восточной Сибири невелико — 9 млн.чел. и заметно сократилось в 90-е годы. Размещается оно крайне неравномерно — более 85% людей проживают на юге района, в прижелезнодорожной полосе. Плотность населения повсюду мала и меняется от 5 чел/км на юге района до 1 -2 чел на 10 км2 на его севере. Самые слабозаселенные — Эвенкия и п-ов Таймыр. Более 70% населения живет в городах, самые крупные из которых — Красноярск и Иркутск, остальные имеют по 50-200 тыс. чел. Сельское население проживает очагами, в основном на юге района. Большинство населения — русское, но здесь проживают и коренные народы — буряты, тувинцы, хакасы, эвенки, ненцы, численность которых достигает 750 тыс. чел.

Самые слабозаселенные — Эвенкия и п-ов Таймыр. Более 70% населения живет в городах, самые крупные из которых — Красноярск и Иркутск, остальные имеют по 50-200 тыс. чел. Сельское население проживает очагами, в основном на юге района. Большинство населения — русское, но здесь проживают и коренные народы — буряты, тувинцы, хакасы, эвенки, ненцы, численность которых достигает 750 тыс. чел.

Экологические проблемы связаны с добычей и переработкой природных ресурсов. Так, при создании каскада ГЭС были затоплены долины Енисея и Ангары и уничтожены большие массивы лесов; слабо регулируется рубка леса, сосредоточенная в немногих его массивах. Опасная ситуация сохраняется и на оз. Байкал, под влиянием стоков целлюлозных комбинатов и местных рек, особенно р. Селенги.

Неблагоприятна экологическая обстановка в центрах энергетики и цветной металлургии, лесопереработки и химических производств, а это по существу все крупные города района и их окружение. Их грязные водные стоки и воздушные выбросы медленно рассеиваются и ассимилируются из-за особенностей северной природы. Поэтому в городах повышена легочная, кожная, аллергическая заболеваемость населения; пригородные леса поражены усыханием и болезнями, страдают от перерубов и пожаров.

Поэтому в городах повышена легочная, кожная, аллергическая заболеваемость населения; пригородные леса поражены усыханием и болезнями, страдают от перерубов и пожаров.

Перспективы района на ближайшие годы связываются с ресурсными отраслями. Их развитие будет определяться, в основном, внешним спросом и инвестициями из Японии, Кореи, Китая, Индии. Сейчас спрос проявляется в отношении нефти и газа, частично — древесины, металлов, энергии. Наиболее активно готовится разработка новых газовых месторождений Иркутской обл. для зарубежного экспорта.

Однако стратегия экономического роста связана с более современным производством, способным вывести район на новый этап развития. В районе перспективно создание транспортных средств высокой проходимости — вездеходов, снегоходов, речных судов, малых самолетов и вертолетов, рассчитанных на местные условия. Здесь можно выпускать оборудование для тепличного овощного хозяйства круглогодичного действия на дешевом местном топливе; производить теплые сборные жилища, их оборудование, одежду и обувь для работников горных приисков, лесозаготовителей, охотников, рыбаков, оленеводов, скотоводов, приспособления для их полукочевого и подвижного хозяйства и жизни. В ВПК, несомненно, имеются подобные разработки для мобильных воинских соединений. Сибирская природа сохранила несомненную экологическую, туристскую, спортивнопромысловую ценность. Для любителей дикой живой природы здесь много уголков, не тронутых человеком. Огромные пространства, бездорожье, природа и ее ресурсы, малая заселенность диктуют специфику развития этого района.

В ВПК, несомненно, имеются подобные разработки для мобильных воинских соединений. Сибирская природа сохранила несомненную экологическую, туристскую, спортивнопромысловую ценность. Для любителей дикой живой природы здесь много уголков, не тронутых человеком. Огромные пространства, бездорожье, природа и ее ресурсы, малая заселенность диктуют специфику развития этого района.

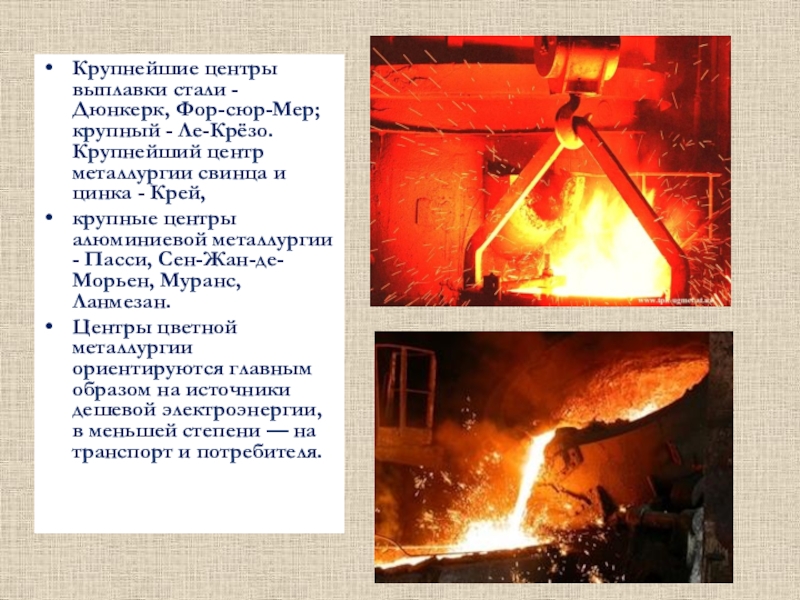

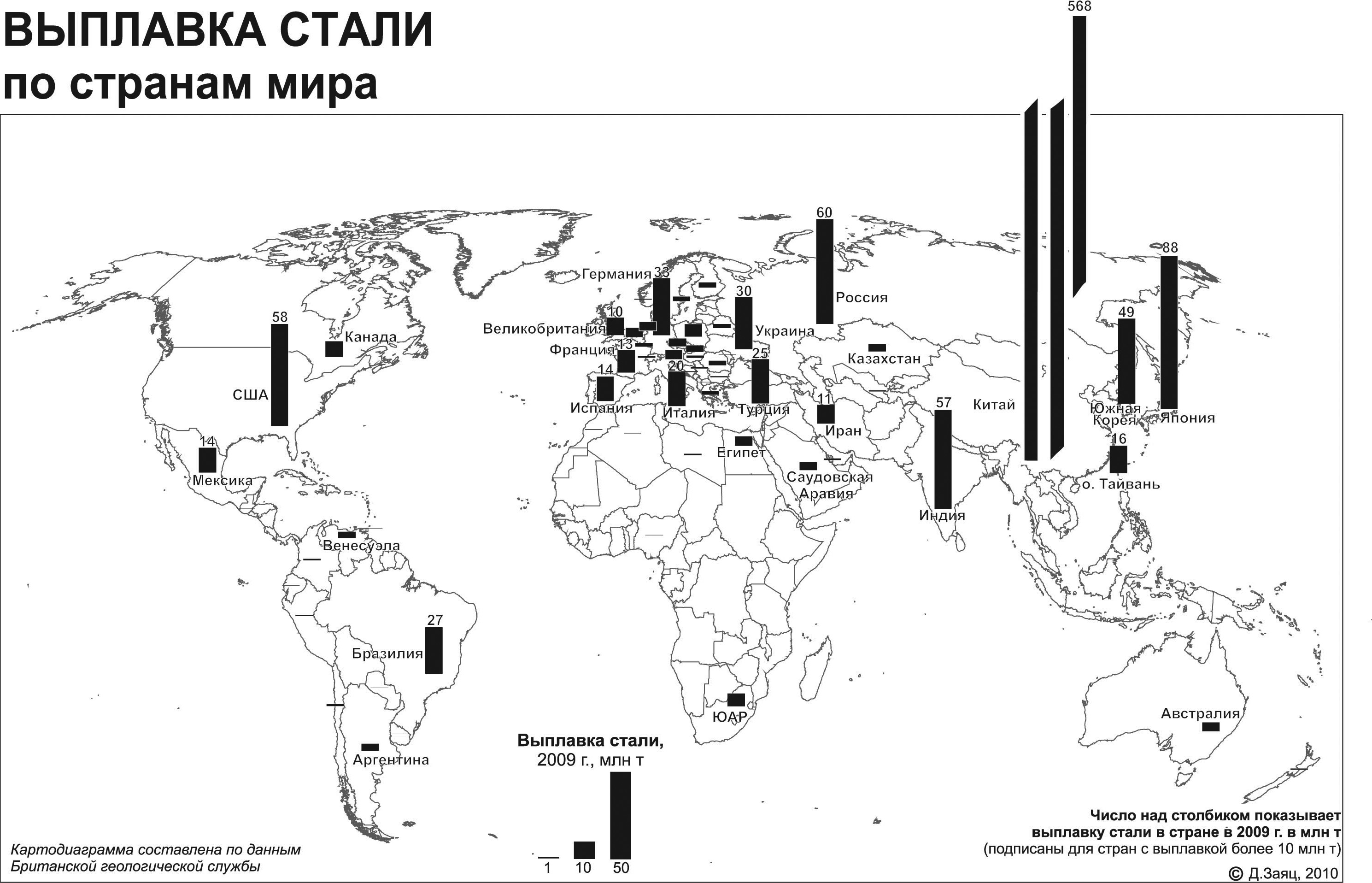

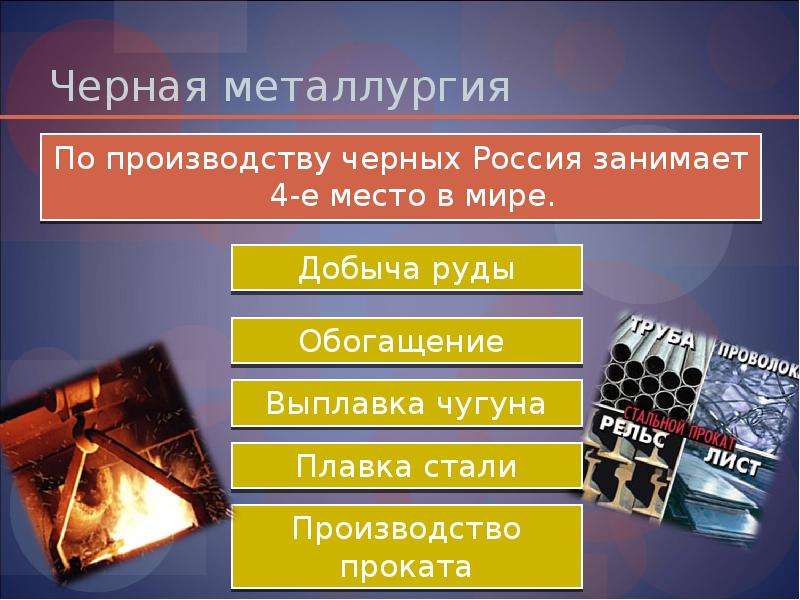

Выплавка стали: история и современность

Что необходимо, чтобы приготовить какое-либо блюдо? Температура! Если пару веков назад ее давал открытый огонь костра из дров или угля, то сегодня на кухнях используют газовые или электрические плиты.

На металлургической кухне выплавка стали происходит по похожему сценарию: в огромную «кастрюлю» засыпают сырье (шихту) и «варят» в условиях высокой температуры по определенной технологии (рецепту). А нужная температура также достигается либо с помощью газа, либо электроэнергии.

А нужная температура также достигается либо с помощью газа, либо электроэнергии.

Сейчас есть три основных промышленных способа выплавки стали в мире:

- мартеновский;

- кислородно-конвертерный;

- электрометаллургический.

История выплавки стали

Человечество научилось получать железо еще в средние века. Но вплоть до середины XIX века это были небольшие объемы низкокачественного материала. Его производили, как правило, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный товар. Интересно, что остатки средневековых сыродутных печей (также известных как гамарни) найдены на территории современной Украины. Что наиболее примечательно, они находились в западной части страны, которая сегодня не является центром металлургии.

Но в существовавших до XIX века технологиях производства железных изделий был один существенный недостаток. Фактически это было либо очень мягкое железо, либо хрупкая сталь, которую получали из железа доработкой в кузнях. И такие материалы нельзя было в чистом виде использовать — предметы быстро тупились или легко ломались.

И такие материалы нельзя было в чистом виде использовать — предметы быстро тупились или легко ломались.

Сейчас известно, что железный сплав обладает таким свойством как упругость. Оно появляется лишь при формировании четкой кристаллической структуры из расплава. А средневековые технологии не позволяли расплавить металл с нужной пропорцией железа и углерода. Для этого требовалась недостижимая в те времена температура 1450 С°.

Промышленная революция привела к резкому росту спроса на новый конструкционный и оружейный материал: прочный, долговечный и поддающийся механической обработке.

Как результат, в XIX веке появились истоки всех трех современных способов выплавки стали.

Мартеновское производство: преимущества и модернизация

Вплоть до середины XX века мартеновские печи были основной технологией, которая позволяла плавить сталь. Впервые ее построил француз Эмиль Мартен в 1864 году. Среди ее преимуществ были: возможность использования стального лома в шихте (его было много благодаря активному развитию железных дорог) и большой сортамент качественных марок стали, которые можно было производить благодаря длительной плавке (до 13 часов).

Первые мартены на территории современной Украины построил валлиец Джон Юз в 1879 году. В середине XX века с использованием этой технологии, по разным оценкам, выплавлялось от 50% до 80% всей мировой стали.

Однако из-за длительного времени плавки, необходимости постоянного внешнего подогрева печи, удорожания природного газа, неэкологичности процесса и других сложностей мартены уступили свои позиции новым технологиям.

В большинстве действующих мартеновских цехов используются не классические мартены, а, так называемые двухванные сталеплавильные агрегаты. В них объединены элементы конвертерной и мартеновской технологий. Грубо говоря, это две мартеновских печи, которые объединены между собой, что позволяет подогревать железный расплав изнутри кислородом, а не только внешнюю часть печи природным газом. Это дает существенную экономию ресурсов и возможность сократить длительность одной плавки до 3-4 часов.

Конвертерное производство: в поисках кислорода

Предтеча конвертерного способа выплавки стали – бессемеровский процесс – появился раньше мартенов. Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

В 1878 году еще один англичанин Сидни Гилкрист Томас усовершенствовал изобретение своего земляка. Томасовские печи позволили выводить из расплава часть вредных примесей, таких как фосфор. Благодаря этому технология получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые железные руды.

Однако, в обеих технологиях качество стали оставалось низким по сравнению с мартенами вплоть до начала 1930 годов. Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии.

Лишь после окончания войны с развитием криогенных технологий кислородные конвертеры начали вытеснять мартеновское производство. Первые промышленные цеха заработали в 1952 году. Производство конвертерной стали оказалось более производительным и экономным. Некоторое время на эту технологию переводили устаревшие бессемеровские цеха, но все чаще строили новые более совершенные производственные линии.

Современные кислородные конвертеры представляют собой сосуды грушевидной формы, изготовленные из стали. Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

Дуговые электросталеплавильные печи: сила тока

Еще в 19 веке стало известно, что не только газы, но и постоянный электрический ток может восстанавливать металлы из окислов, а также расплавлять их с помощью электрической дуги. Однако отсутствие мощных источников электроэнергии сдерживало развитие технологии выплавки стали в электрических печах.

Лишь в 30-х годах 20 века начали появляться мощные электростанции, которые позволили задуматься о промышленном внедрении электрометаллургии. Сначала это был цветмет. Впоследствии технология пришла и в черную металлургию. Одним из наиболее наглядных примеров внедрения электрометаллургии является Запорожье. В этом городе в 1932 году запустили первые турбины ДнепроГЭС. После этого здесь один за другим появились предприятия электрометаллургии, которые производили алюминий, титан, ферросплавы и специальные стали.

Сегодня дуговые сталеплавильные печи (ДСП) используют не только для выплавки специальных, но и рядовых марок стали. Из них, как правило, производят квадратную заготовку и длинномерный стальной прокат. В печи, заполненные шихтой, погружают три огромных графитовых электрода, на которые подается переменный или постоянный ток. Возникает электрическая дуга, которая создает высокую температуру внутри печи и плавит лом. На базе ДСП обычно строят так называемые мини-заводы (mini-mills) – небольшие металлургические предприятия годовой мощностью 0.5-2 млн. тонн стали. Распространены они в странах с доступной электроэнергией и большими источниками ломообразования.

Как и в кислородных конвертерах, в электрометаллургии достаточно короткий период плавки – 40-60 минут. На первых этапах развития этих технологий скорость была и основным недостатком – возникали сложности с освоением большого количества марок стали. Ведь за несколько часов плавки в мартенах, в шихту постепенно вводили флюсы, раскислители, легирующие элементы, которые влияли на характеристики материала. А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки.

А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки.

Сырье: как найти нужную пропорцию шихты

Все три основных способа выплавки на выходе дают один продукт – жидкую сталь. При ее производстве используются разные сырьевые компоненты и их пропорции.

В мартенах при классической плавке около 33% шихты составляет лом черных металлов. Остальное – жидкий чугун из доменных печей. В отдельных случаях доля лома доходила до 66%. Это, так называемый, скрап-процесс, который активно использовался в мартенах при машиностроительных или трубных предприятиях. Ведь там во время обработки металлопродукции образовывалось огромное количество стальных отходов. Но чем больше лома, тем более высокая температура требуется для его расплавления. И мартены благодаря внешнему обогреву природным газом обеспечивали нужный уровень тепла.

Но чем больше лома, тем более высокая температура требуется для его расплавления. И мартены благодаря внешнему обогреву природным газом обеспечивали нужный уровень тепла.

А вот в кислородных конвертерах возможности внешнего обогрева нет. Поэтому доля лома в шихте здесь существенно ниже – около 15-25%. Иначе расплав получится слишком холодным. Кроме того, этот способ выплавки стали начал активно распространяться параллельно с непрерывной разливкой, которая привела к сокращению оборотного лома на металлургических предприятиях. Чтобы его не закупать на стороне, приходилось увеличивать долю горячего чугуна.

В электрометаллургических печах нет сложностей с достижением нужной температуры. Поэтому здесь до 100% шихты может быть сформировано из лома черных металлов. Однако, некоторые современные ДСП были построены вместо мартенов в составе интегрированных металлургических комбинатов с действующим доменным производством. Поэтому их конструкцией предусмотрено использование до 40% жидкого чугуна в составе шихты. Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Выплавка стали в Украине производится всеми тремя рассмотренными способами. По итогам 2019 года согласно данным www.worldsteel.org в мире было произведено 1,87 млрд. тонн стали. Из них – почти 72% в конвертерах, чуть менее 28% в ДЭСП, и лишь 0,3% в мартенах. Полный список стран по выплавке стали можно посмотреть на сайте ассоциации Worldsteel.

В любом случае можно уверенно говорить, что на современной металлургической кухне при соблюдении технологии (рецепта) и хорошей подготовке компонентов (сырья) получится качественное блюдо… то есть сталь. И при этом не важно, в какой печи его готовишь – электрической или газовой.

И при этом не важно, в какой печи его готовишь – электрической или газовой.

А то, что это хорошо получается у металлургов Украины, подтверждено географией экспорта их металлопродукции – от ближайших соседей до самых отдаленных уголков земли.

Новости цветной металлургии. Алюминиевый, титановый прокат

26.09.2016 Статья. Полеты и откаты.

Место Минавиапрома занял институт лоббирования «Боинга» и «Эрбаса». Восстановление технологического суверенитета страны требует безотлагательного искоренения бюрократической инерции и чистого вредительства из авиапромышленности. Российские авиационные власти – теперь об этом можно говорить уверенно – не заинтересованы в развитии отечественного авиа- и моторостроения. Им выгоднее иметь дело с западными «партнерами». Мерило истинности намерений этой страты чиновничества, принимающей фактические решения, – авиапромышленность, превратившаяся в поле беспрецедентного в современных торгово-экономических отношениях эксперимента. И будь он сопряжен с поиском лучшего, конкуренцией идей, инженерных школ, трудовых коллективов – с борьбой между российскими технологиями за превосходство и право войти в продуктовую линейку производственных объединений, это стимулировало бы инновации, творческий поиск, содержательную дискуссию об облике гражданского самолетостроения и Военно-воздушных сил. Но речь идет о стыдливо замалчиваемой компетентными службами поступательной сдаче нашего рынка (России, партнеров по Содружеству, третьих стран, с которыми традиционно имеются отношения стратегического союзничества) авиатехнике членов НАТО – организации, ставящей нас врагом номер один.

И будь он сопряжен с поиском лучшего, конкуренцией идей, инженерных школ, трудовых коллективов – с борьбой между российскими технологиями за превосходство и право войти в продуктовую линейку производственных объединений, это стимулировало бы инновации, творческий поиск, содержательную дискуссию об облике гражданского самолетостроения и Военно-воздушных сил. Но речь идет о стыдливо замалчиваемой компетентными службами поступательной сдаче нашего рынка (России, партнеров по Содружеству, третьих стран, с которыми традиционно имеются отношения стратегического союзничества) авиатехнике членов НАТО – организации, ставящей нас врагом номер один.

“Десятипроцентный откат лоббистам ввоза в страну продукции американского и европейского концернов составляет 7,5 миллиарда долларов ”.

Мы могли бы обернуть внешнеэкономические ограничения себе на пользу, деятельно, с государственным расчетом заместить их самолеты и вертолеты своими, ожидающими широкой серии. Вместо этого под разговоры о замещении импорта происходит весьма расчетливое, точечное уничтожение сохраняющих производство предприятий, распад еще способных проектировать и моделировать коллективов, сворачивание расходов на опытно-конструкторские работы по образцам, имеющим стратегическое значение для будущего нашей гражданской авиации. Такой своеобразный ответ державы, претендующей на технологическое превосходство как минимум в зоне своего геополитического влияния, но усердием собственных чиновников-менеджеров на глазах превращающейся в вассала. Спектакль «Переходим на отечественное» разыгрывается как по нотам: задачи ставятся, исполнители по всем законам драматургии «хлопочут лицами», но доходит до дела – и выясняется, что нет ни денег, ни технологий. А если последние и есть, то они, по мнению «эффективных менеджеров», безнадежно устарели и проще купить на Западе, чем заниматься подтягиванием собственной производственной базы до уровня, обеспечивающего критически необходимый (для элементарного экономического и технологического воспроизводства) выпуск.

Такой своеобразный ответ державы, претендующей на технологическое превосходство как минимум в зоне своего геополитического влияния, но усердием собственных чиновников-менеджеров на глазах превращающейся в вассала. Спектакль «Переходим на отечественное» разыгрывается как по нотам: задачи ставятся, исполнители по всем законам драматургии «хлопочут лицами», но доходит до дела – и выясняется, что нет ни денег, ни технологий. А если последние и есть, то они, по мнению «эффективных менеджеров», безнадежно устарели и проще купить на Западе, чем заниматься подтягиванием собственной производственной базы до уровня, обеспечивающего критически необходимый (для элементарного экономического и технологического воспроизводства) выпуск.

«Чудо» простоя.

Четвертьвековое, за исключением кратких периодов прояснения сознания, художество «демиургов» импортозамещения нанесло России колоссальный экономический ущерб. Около 45 миллиардов долларов, потраченных на закупку «Боингов» и «Эрбасов», плюс планируемые затраты на законтрактованные машины иностранного производства (еще 30 млрд) позволили бы воссоздать на передовой основе российское гражданское авиастроение, подтянуть профильную науку и в течение десяти лет обеспечивать гарантированной зарплатой более 2,5 миллиона россиян. Не об этих ли рабочих местах в сфере высоких технологий, их увеличении за счет синергетического эффекта кооперации отраслей, работающих на авиапром, говорил четыре года назад президент России Владимир Путин в одном из своих указов? Если разложить общую сумму приблизительных потерь по типам и размерам самолетов (75 млрд долл.) предприятий, их смежников, перевозчиков, картина нарисуется совсем безрадостная. Так, в категории ВС свыше 250 посадочных мест на фактически затраченные средства для приобретения 70 «Боингов» и 20 аэробусов (около 9 млрд долл.) можно было бы построить 148 модернизированных Ил-96. Истраченные 30 миллиардов долларов на закупку почти 350 машин этих консорциумов позволили бы пополнить отечественный авиапарк 450 самолетами Ту-204/214. В категории 75–150 мест порядка пяти миллиардов долларов ушло на приобретение «Бомбардье», ATR-42 и прочих зарубежных самолетов вместо того, чтобы построить более ста Ан-148, Ан-140 и Ил-114. Стоит напомнить, что Воронежский завод был готов ежегодно наращивать выпуск региональных Ан-148, но кто-то ласково намекнул: «Не надо»… Основной эксплуатант – авиакомпания «Россия» начала сетовать на технические недоработки самолета, хотя до этого серьезных нареканий не было, а несущественные оперативно устраняли.

Не об этих ли рабочих местах в сфере высоких технологий, их увеличении за счет синергетического эффекта кооперации отраслей, работающих на авиапром, говорил четыре года назад президент России Владимир Путин в одном из своих указов? Если разложить общую сумму приблизительных потерь по типам и размерам самолетов (75 млрд долл.) предприятий, их смежников, перевозчиков, картина нарисуется совсем безрадостная. Так, в категории ВС свыше 250 посадочных мест на фактически затраченные средства для приобретения 70 «Боингов» и 20 аэробусов (около 9 млрд долл.) можно было бы построить 148 модернизированных Ил-96. Истраченные 30 миллиардов долларов на закупку почти 350 машин этих консорциумов позволили бы пополнить отечественный авиапарк 450 самолетами Ту-204/214. В категории 75–150 мест порядка пяти миллиардов долларов ушло на приобретение «Бомбардье», ATR-42 и прочих зарубежных самолетов вместо того, чтобы построить более ста Ан-148, Ан-140 и Ил-114. Стоит напомнить, что Воронежский завод был готов ежегодно наращивать выпуск региональных Ан-148, но кто-то ласково намекнул: «Не надо»… Основной эксплуатант – авиакомпания «Россия» начала сетовать на технические недоработки самолета, хотя до этого серьезных нареканий не было, а несущественные оперативно устраняли. Интересно, чьи намеки так буквально поняли, что авиакомпании пришлось и вовсе отказаться от любимой пилотами машины? Кроме американских и европейских региональных лайнеров на нашем рынке эксплуатируется только один аналогичный самолет – SSJ 100, на три четверти собранный из иностранной компонентной базы. Это судно, напомним, известно прежде всего зашкаливающими государственными ассигнованиями на разработку и красочным широким пиаром. Так в чем же дело? Ан-148 мог отлично эксплуатироваться российскими перевозчиками, а «чудо авиапрома» – пополнить парк государств-партнеров – Белоруссии, Казахстана, Узбекистана, всего СНГ за вычетом Грузии и Украины. Плюс гипотетические возможности выхода на западные рынки, если поверить посулам фирмы Alenia. Но что-то пошло не так: «слился» ключевой итальянский партнер, обязавшийся обеспечивать продвижение «российской» машины на Западе, посыпались отказы от SSJ от зарубежных авиакомпаний, хотя декларации о намерениях на всех крупных выставках и показах звучали более чем впечатляюще.

Интересно, чьи намеки так буквально поняли, что авиакомпании пришлось и вовсе отказаться от любимой пилотами машины? Кроме американских и европейских региональных лайнеров на нашем рынке эксплуатируется только один аналогичный самолет – SSJ 100, на три четверти собранный из иностранной компонентной базы. Это судно, напомним, известно прежде всего зашкаливающими государственными ассигнованиями на разработку и красочным широким пиаром. Так в чем же дело? Ан-148 мог отлично эксплуатироваться российскими перевозчиками, а «чудо авиапрома» – пополнить парк государств-партнеров – Белоруссии, Казахстана, Узбекистана, всего СНГ за вычетом Грузии и Украины. Плюс гипотетические возможности выхода на западные рынки, если поверить посулам фирмы Alenia. Но что-то пошло не так: «слился» ключевой итальянский партнер, обязавшийся обеспечивать продвижение «российской» машины на Западе, посыпались отказы от SSJ от зарубежных авиакомпаний, хотя декларации о намерениях на всех крупных выставках и показах звучали более чем впечатляюще. Почему так вышло? Как стало известно в мае, степень исправности SSJ 100 осталась на уровне 2012 года и не превышает 60 процентов, что расходится с обещаниями ГСС довести этот показатель до 75 процентов к началу 2016-го. Например, в «Аэрофлоте», эксплуатирующем 27 (всего 16% его авиапарка) из 46 самолетов SSJ, столкнулись с большим количеством отказов: фиксировались инциденты, связанные с системами управления механизацией крыла, уборки/выпуска шасси, управления створками, с промерзанием механизма открытия дверей грузовых отсеков, отказом работы ГЛОНАСС в системе автоматического управления полетом. Количество отказов на тысячу часов налета SSJ 100 в парке «Аэрофлота» в 1,5–2 раза превышало аналогичные показатели других типов самолетов. В первом квартале 2016 года показатель суточного налета на исправное воздушное судно оказался в полтора раза меньше, чем у «Эрбас-319». И все бы можно было списать на детские болезни роста, но экономика эксплуатации «чуда и надежды российского авиапрома» приносит авиакомпаниям сумасшедшие издержки в связи с вынужденным простоем (до 100 дней) машин из-за невысокого уровня послепродажной логистической поддержки.

Почему так вышло? Как стало известно в мае, степень исправности SSJ 100 осталась на уровне 2012 года и не превышает 60 процентов, что расходится с обещаниями ГСС довести этот показатель до 75 процентов к началу 2016-го. Например, в «Аэрофлоте», эксплуатирующем 27 (всего 16% его авиапарка) из 46 самолетов SSJ, столкнулись с большим количеством отказов: фиксировались инциденты, связанные с системами управления механизацией крыла, уборки/выпуска шасси, управления створками, с промерзанием механизма открытия дверей грузовых отсеков, отказом работы ГЛОНАСС в системе автоматического управления полетом. Количество отказов на тысячу часов налета SSJ 100 в парке «Аэрофлота» в 1,5–2 раза превышало аналогичные показатели других типов самолетов. В первом квартале 2016 года показатель суточного налета на исправное воздушное судно оказался в полтора раза меньше, чем у «Эрбас-319». И все бы можно было списать на детские болезни роста, но экономика эксплуатации «чуда и надежды российского авиапрома» приносит авиакомпаниям сумасшедшие издержки в связи с вынужденным простоем (до 100 дней) машин из-за невысокого уровня послепродажной логистической поддержки. ГСС не выдерживает сроки поставки необходимых узлов и агрегатов, очевидно, потому, что ими не располагает, так как львиная доля их иностранного производства. А вот у производителей двигателя прямого конкурента SSJ – Ан-148 в петербургском Пулкове на случай возможных капризов техники всегда были наготове аптечка, весь перечень запасных деталей, технический персонал, готовый в считаные часы устранить поломку и вернуть машину «в расписание». Но несмотря на великолепно отлаженную систему послепродажного технического сопровождения Ан-148 в течение всего жизненного цикла, самолету включили красный свет, а ГСС благодаря лоббистам во власти продолжает повсеместно втюхивать свою машину. И если авиакомпании других государств имеют возможности перечеркнуть договоренности с производителем о поставках, то у российских перевозчиков из-за сильнейшего административного пресса такого шанса нет. В парадоксальной ситуации инспирированной сверху конкуренции двух среднемагистральных лайнеров фирм «Антонов» и «Сухой» (пусть бы рынок определил, какая машина предпочтительнее в эксплуатации, но здесь координаторы авиапрома не так либеральны) проявляются общие пороки системы управления авиапромышленностью.

ГСС не выдерживает сроки поставки необходимых узлов и агрегатов, очевидно, потому, что ими не располагает, так как львиная доля их иностранного производства. А вот у производителей двигателя прямого конкурента SSJ – Ан-148 в петербургском Пулкове на случай возможных капризов техники всегда были наготове аптечка, весь перечень запасных деталей, технический персонал, готовый в считаные часы устранить поломку и вернуть машину «в расписание». Но несмотря на великолепно отлаженную систему послепродажного технического сопровождения Ан-148 в течение всего жизненного цикла, самолету включили красный свет, а ГСС благодаря лоббистам во власти продолжает повсеместно втюхивать свою машину. И если авиакомпании других государств имеют возможности перечеркнуть договоренности с производителем о поставках, то у российских перевозчиков из-за сильнейшего административного пресса такого шанса нет. В парадоксальной ситуации инспирированной сверху конкуренции двух среднемагистральных лайнеров фирм «Антонов» и «Сухой» (пусть бы рынок определил, какая машина предпочтительнее в эксплуатации, но здесь координаторы авиапрома не так либеральны) проявляются общие пороки системы управления авиапромышленностью. Общее место – отсутствие стратегического планирования комплекса, стройной системы «заказчик – исполнитель» с определением перспективного облика гражданского самолетостроения с детализацией по типам, размерам и техническим свойствам потребных судов отечественного производства. Диверсия с ликвидацией единого органа управления – центрального Министерства авиационной промышленности посеяла до сих пор не преодоленную сумятицу в принятии решений – что производить, какие для этого имеются научно-технические и технологические заделы, на каких условиях под это могут выделяться ресурсы. Не случайно условия предоставления казенных средств и госгарантий – ключевое звено в оргструктуре современного авиапрома. Сочетание генерируемого единым центром четкого плана производства конкурентоспособной продукции, наделение отечественных центров компетенций заказами, поощрение здорового соперничества инженерных школ, выявление передовых проектов и коллективов – киты, на которых должно реанимировать гражданское авиастроение.

Общее место – отсутствие стратегического планирования комплекса, стройной системы «заказчик – исполнитель» с определением перспективного облика гражданского самолетостроения с детализацией по типам, размерам и техническим свойствам потребных судов отечественного производства. Диверсия с ликвидацией единого органа управления – центрального Министерства авиационной промышленности посеяла до сих пор не преодоленную сумятицу в принятии решений – что производить, какие для этого имеются научно-технические и технологические заделы, на каких условиях под это могут выделяться ресурсы. Не случайно условия предоставления казенных средств и госгарантий – ключевое звено в оргструктуре современного авиапрома. Сочетание генерируемого единым центром четкого плана производства конкурентоспособной продукции, наделение отечественных центров компетенций заказами, поощрение здорового соперничества инженерных школ, выявление передовых проектов и коллективов – киты, на которых должно реанимировать гражданское авиастроение. Без прожектерства, подмены реального производства пиаром, забегов одной фирмы за право получения государственной поддержки с отсечением на старте остальных. Полагаю, что нынешняя система управления авиапромом политической волей государственного руководства должна быть освобождена от тех, кто косвенно подыгрывает «партнерам», ведущим против нас гибридную войну, а то и осознанно ставит на размен российский экономический и технологический суверенитет.

Без прожектерства, подмены реального производства пиаром, забегов одной фирмы за право получения государственной поддержки с отсечением на старте остальных. Полагаю, что нынешняя система управления авиапромом политической волей государственного руководства должна быть освобождена от тех, кто косвенно подыгрывает «партнерам», ведущим против нас гибридную войну, а то и осознанно ставит на размен российский экономический и технологический суверенитет.

Игра на понижение.

Наблюдателей давно уже не удивляет, когда с уничижительными оценками места России в геополитической раскладке выступают «системные либералы», устроившиеся во властной вертикали, особенно в центрах принятия социально-экономических решений. Истинное негодование вызывает вхождение в «игру на понижение» вполне респектабельных руководителей и аналитиков, тем паче, если речь идет о национальной индустрии. Можно пенять на «трудности перевода», но никто ведь даже не силился опровергнуть сказанное уважаемым главой Объединенной авиастроительной корпорации Юрием Слюсарем на съезде «Единой России» в июне: «Я думаю, что на свои самолеты мы пересядем тогда, когда научимся делать их полностью конкурентоспособными в гражданском секторе…например, 70 самолетов сделать – большая задача. Но гораздо более амбициозная задача – эти самолеты продать. Надо четко понимать, что мы на рынке фактически сложившейся дуополии «Боинг» и «Эрбас» никому не нужны». Выходит, что весь возглавляемый им и его предшественниками авиационный комплекс так и не выдал за эти годы достойного продукта, а если и создал, то напрасно, поскольку система продвижения отечественной техники не в состоянии реализовать произведенное. Что это, если не признание тщетности усилий промышленников, которые вопреки генеральной линии на подавление любой производственной активности развивали и модернизировали свои летательные аппараты? На идею принижения достоинств отечественной авиационной техники, произведенной в широкой кооперации, при этом работает целый штат прикормленных экспертов, сеющих в общественном сознании комплекс неполноценности марки «Сделано в России». Но разве не мы обладаем лучшим в мире широкофюзеляжным авиалайнером Ил-96, состоящим в президентском авиационном отряде? Разве не фирма «Туполев» полтора десятка лет назад сертифицировала самолет Ту-334-100, созданный в соответствии с президентской программой «Развитие гражданской авиационной техники России до 2000 года»? Разве не существует адаптированного к весьма несовершенным отечественным аэродромам любимого пассажирами и пилотами регионального Ан-148, регулярно выполняющего миссии МЧС и других специальных ведомств? Разве невозможно поставить на крыло другие типы и размеры машин – Ту-204/214, Ил-114, Ан-140 (последний незаменим для перевозок в условиях Крайнего Севера и южных температурных экстремумов)? Или страна обделена потенциалом и заделами для выпуска всей линейки новых вертолетов (от легких типа «Ансат» до мировых рекордсменов по грузоподъемности) и ремоторизации на передовой технологической основе Ми-8/17/171?

Но гораздо более амбициозная задача – эти самолеты продать. Надо четко понимать, что мы на рынке фактически сложившейся дуополии «Боинг» и «Эрбас» никому не нужны». Выходит, что весь возглавляемый им и его предшественниками авиационный комплекс так и не выдал за эти годы достойного продукта, а если и создал, то напрасно, поскольку система продвижения отечественной техники не в состоянии реализовать произведенное. Что это, если не признание тщетности усилий промышленников, которые вопреки генеральной линии на подавление любой производственной активности развивали и модернизировали свои летательные аппараты? На идею принижения достоинств отечественной авиационной техники, произведенной в широкой кооперации, при этом работает целый штат прикормленных экспертов, сеющих в общественном сознании комплекс неполноценности марки «Сделано в России». Но разве не мы обладаем лучшим в мире широкофюзеляжным авиалайнером Ил-96, состоящим в президентском авиационном отряде? Разве не фирма «Туполев» полтора десятка лет назад сертифицировала самолет Ту-334-100, созданный в соответствии с президентской программой «Развитие гражданской авиационной техники России до 2000 года»? Разве не существует адаптированного к весьма несовершенным отечественным аэродромам любимого пассажирами и пилотами регионального Ан-148, регулярно выполняющего миссии МЧС и других специальных ведомств? Разве невозможно поставить на крыло другие типы и размеры машин – Ту-204/214, Ил-114, Ан-140 (последний незаменим для перевозок в условиях Крайнего Севера и южных температурных экстремумов)? Или страна обделена потенциалом и заделами для выпуска всей линейки новых вертолетов (от легких типа «Ансат» до мировых рекордсменов по грузоподъемности) и ремоторизации на передовой технологической основе Ми-8/17/171?

Подъемная сила «Боинга».

Череду риторических вопросов, затрагивающих не только всю линейку пассажирских самолетов, вертолетов, специальной техники, можно продолжать до бесконечности. Но это не поможет логически объяснить, почему в разгар инициированного не нами противостояния с Западом (читай – США), унизительных для России ограничений и выпадов по всем фронтам в июле в инновационном центре «Сколково» открывается представительство, авиационный учебный и научно-исследовательский центр «Боинга» – крупнейший в мире и… обеспеченный нашими заказами. Фантастика, впрочем, хорошо спланированная и более того – описанная изданием The New York Times в далеком 1992-м : «…политика администрации США направлена на то, чтобы довести русскую аэрокосмическую и военную промышленность до столь низкого уровня, находясь на котором, она уже никогда в будущем не могла бы представлять угрозы США». Скажете: во всем виновата Америка? Да мы своими руками создаем крупнейшей заокеанской корпорации все условия для успешной деятельности, обеспечивая необходимую материально-техническую поддержку, и это когда собственные производители сидят на голодном пайке, а фирмы-разработчики, способные творить, уже добиты «эффективной» политикой сверху. А может быть, налетавший свыше 20 тысяч часов опытнейший командир Ил-96, член президиума Шереметьевского профсоюза летного состава Владимир Сальников не ошибся, когда в 2010 году фактически указал на интересантов ввоза в Россию самолетов «Эрбас» и «Боинг» в ущерб интересам собственных производителей. В том нашумевшем интервью он заявил, что европейский авиационный концерн в контракте на продажу самолетов обозначает: посредник получает 10 процентов от суммы сделки, а американский промышленный гигант, не стесняясь, обнародует данные о том, что в 2009 году потратил 72 миллиона долларов на подкуп чиновников СНГ. Если верить Сальникову, получается интересная арифметика: десятипроцентный откат лоббистам ввоза в страну продукции американского и европейского концернов за два десятилетия составляет 7,5 миллиарда долларов.

А может быть, налетавший свыше 20 тысяч часов опытнейший командир Ил-96, член президиума Шереметьевского профсоюза летного состава Владимир Сальников не ошибся, когда в 2010 году фактически указал на интересантов ввоза в Россию самолетов «Эрбас» и «Боинг» в ущерб интересам собственных производителей. В том нашумевшем интервью он заявил, что европейский авиационный концерн в контракте на продажу самолетов обозначает: посредник получает 10 процентов от суммы сделки, а американский промышленный гигант, не стесняясь, обнародует данные о том, что в 2009 году потратил 72 миллиона долларов на подкуп чиновников СНГ. Если верить Сальникову, получается интересная арифметика: десятипроцентный откат лоббистам ввоза в страну продукции американского и европейского концернов за два десятилетия составляет 7,5 миллиарда долларов.

Пытливый читатель в силах посчитать размер отступных за беспрепятственный ввоз в Россию около 800 единиц вертолетов Augusta, Bell, Eurocopter и др. Каталожная стоимость каждой такой винтокрылой машины в открытом доступе на сайтах компаний, технические характеристики легко сопоставить с российскими аналогами. Подробнее: http://vpk-news.ru/articles/32449

Подробнее: http://vpk-news.ru/articles/32449

9 класс. Контрольное тестирование по теме «Металлургический комплекс»

Класс _______ Фамилия, имя _________________________________________ Оценка_______

Тест «Металлургический комплекс»

1 вариант

В состав металлургического комплекса входят:

1. электроэнергетика и черная металлургия

2. черная и цветная металлургия

3. черная металлургия и добыча топлива

4. цветная металлургия и транспорт

Почему в Братске (Восточная Сибирь) создан крупнейший алюминиевый комбинат?

1. здесь имеются крупные запасы руды

2. здесь имеются крупные запасы угля

3. здесь имеется крупная ГЭС

4. здесь имеется потребитель

3. Укажите ошибку в перечне тяжелых цветных металлов:

1. медь 2. никель 3. серебро 4. цинк

медь 2. никель 3. серебро 4. цинк

4. Сырьем и топливом для черной металлургии являются:

1. древесина и газ

2. железные руды и уголь

3. нефть и железные руды

4. уголь и нефть

5. Какой из перечисленных металлургических центров входит в состав Сибирской металлургической базы?

1. Череповец 2. Старый Оскол 3. Магнитогорск 4. Новокузнецк

6. Какой фактор наиболее важен для размещения предприятий черной металлургии полного цикла?

1. потребительский 2. сырьевой 3. научный 4. экологический

7. Крупнейшее месторождение железной руды в мире:

1. Качканарское 2. КМА 3. Коршуновское 4. Костомукшское

8. Какой город европейской части России НЕ является металлургическим центром?

1. Старый Оскол 2. Липецк 3. Череповец 4. Вологда

9. Выбрать вариант, в котором верно указана технологическая цепочка производства «чёрных металлов»

1. Добыча руды – плавка стали – плавка чугуна – прокат.

Добыча руды – плавка стали – плавка чугуна – прокат.

2. Добыча руды – обогащение – плавка чугуна – плавка стали – прокат

3. Добыча руды — обогащение – плавка чернового металла – плавка рафинированного металла – прокат

10. Производство легких металлов приурочено к..

1. Районам производства дешевой электроэнергии

2. Районам добычи руды

3. К потребителю

4. К транспортным магистралям

11. . Центр металлургии Новокузнецк расположен на..

1. Пересечении потоков угля и железа

2. В районе производства дешевой энергии

3. В районе добычи коксующих углей и добычи руды

4. Вблизи потребителя

12. Соотнеси:

а) Центральнаяб) Сибирская

в) Уральская

1 – Н. Тагил, Челябинск

2- Череповец, Липецк

3- Новокузнецк

Класс _______ Фамилия, имя _________________________________________ Оценка_______

Тест «Металлургический комплекс»

2 вариант

1. Выберите ведущий район по производству черных металлов

Выберите ведущий район по производству черных металлов

1. Центральный 2. Сибирь 3. Урал 4. Южно-Якутский

2. Какие факторы размещения предприятий черной металлургии являются более важными?:

Экологический

Сырье (уголь, железная руда)

Близость потребителя

Источники энергии

3. Выберите из списка, какие металлы являются тяжелыми

1. Титан 2. Золото 3. Алюминий 4. Медь

4. Центр металлургии Череповец расположен на..

1. Пересечении потоков угля и железа

2. В районе добычи руд

3. В районе добычи коксующих углей или производства дешевой энергии

4. Вблизи потребителя

5. Производство тяжелых металлов приурочено к..

1. Районам производства дешевой электроэнергии

2. Районам добычи руды

3. К потребителю

4. К транспортным магистралям

6. Крупнейший центр выплавки алюминия

1. Братск и Красноярск

Братск и Красноярск

2. Магнитогорск и Новокузнецк

3. Североуральск и Череповец

4. Медногорск и Братск

7. Какой из перечисленных металлургических центров входит в состав Сибирской металлургической базы?

1. Череповец 2. Старый Оскол 3. Магнитогорск 4. Новокузнецк

8. Сырьем для получения алюминия являются:

1. бокситы 2. фосфориты 3. каменный уголь 4.горючие сланцы

9. Центр выплавки меди:

Медногорск

Орск

Красноярск

Плесецк

10. К какой металлургической базе относится центр черной металлургии – Липецк?

1. Сибирская

2. Уральская

3. Южная

4. Центральная

11. Какой фактор является ведущим при размещении заводов по производству металлического алюминия?

1. сырьевой

2. энергетический

3. трудовой

трудовой

4. транспортный

12. Соотнеси:

а) Центральнаяб) Сибирская

в) Уральская

1 – Новокузнецк

2- Магнитогорск, Челябинск

3- Старый Оскол, Череповец

Класс _______ Фамилия, имя _________________________________________ Оценка_______

Тест «Металлургический комплекс»

3 вариант

В состав металлургического комплекса входят:

1. электроэнергетика и черная металлургия

2. черная и цветная металлургия

3. черная металлургия и добыча топлива

4. цветная металлургия и транспорт

Почему в Братске (Восточная Сибирь) создан крупнейший алюминиевый комбинат?

1. здесь имеются крупные запасы руды

2. здесь имеются крупные запасы угля

3. здесь имеется крупная ГЭС

4. здесь имеется потребитель

здесь имеется потребитель

3. Укажите ошибку в перечне тяжелых цветных металлов:

1. медь 2. никель 3. серебро 4. цинк

4. Сырьем и топливом для черной металлургии являются:

1. древесина и газ

2. железные руды и уголь

3. нефть и железные руды

4. уголь и нефть

5. Какой из перечисленных металлургических центров входит в состав Сибирской металлургической базы?

1. Череповец 2. Старый Оскол 3. Магнитогорск 4. Новокузнецк

6. Какой фактор наиболее важен для размещения предприятий черной металлургии полного цикла?

1. потребительский 2. сырьевой 3. научный 4. экологический

7. Крупнейшее месторождение железной руды в мире:

1. Качканарское 2. КМА 3. Коршуновское 4. Костомукшское

8. Какой город европейской части России НЕ является металлургическим центром?

1. Старый Оскол 2. Липецк 3. Череповец 4. Вологда

Старый Оскол 2. Липецк 3. Череповец 4. Вологда

9. Выбрать вариант, в котором верно указана технологическая цепочка производства «чёрных металлов»

1. Добыча руды – плавка стали – плавка чугуна – прокат.

2. Добыча руды – обогащение – плавка чугуна – плавка стали – прокат

3. Добыча руды — обогащение – плавка чернового металла – плавка рафинированного металла – прокат

10. Производство легких металлов приурочено к..

1. Районам производства дешевой электроэнергии

2. Районам добычи руды

3. К потребителю

4. К транспортным магистралям

11. . Центр металлургии Новокузнецк расположен на..

1. Пересечении потоков угля и железа

2. В районе производства дешевой энергии

3. В районе добычи коксующих углей и добычи руды

4. Вблизи потребителя

12. Соотнеси:

а) Центральнаяб) Сибирская

в) Уральская

1 – Н. Тагил, Челябинск

Тагил, Челябинск

2- Череповец, Липецк

3- Новокузнецк

Класс _______ Фамилия, имя _________________________________________ Оценка_______

Тест «Металлургический комплекс»

4 вариант

1. Выберите ведущий район по производству черных металлов

1. Центральный 2. Сибирь 3. Урал 4. Южно-Якутский

2. Какие факторы размещения предприятий черной металлургии являются более важными?:

Экологический

Сырье (уголь, железная руда)

Близость потребителя

Источники энергии

3. Выберите из списка, какие металлы являются тяжелыми

1. Титан 2. Золото 3. Алюминий 4. Медь

4. Центр металлургии Череповец расположен на..

1. Пересечении потоков угля и железа

2. В районе добычи руд

3. В районе добычи коксующих углей или производства дешевой энергии

4. Вблизи потребителя

Вблизи потребителя

5. Производство тяжелых металлов приурочено к..

1. Районам производства дешевой электроэнергии

2. Районам добычи руды

3. К потребителю

4. К транспортным магистралям

6. Крупнейший центр выплавки алюминия

1. Братск и Красноярск

2. Магнитогорск и Новокузнецк

3. Североуральск и Череповец

4. Медногорск и Братск

7. Какой из перечисленных металлургических центров входит в состав Сибирской металлургической базы?

1. Череповец 2. Старый Оскол 3. Магнитогорск 4. Новокузнецк

8. Сырьем для получения алюминия являются:

1. бокситы 2. фосфориты 3. каменный уголь 4.горючие сланцы

9. Центр выплавки меди:

Медногорск

Орск

Красноярск

Плесецк

10. К какой металлургической базе относится центр черной металлургии – Липецк?

1. Сибирская

Сибирская

2. Уральская

3. Южная

4. Центральная

11. Какой фактор является ведущим при размещении заводов по производству металлического алюминия?

1. сырьевой

2. энергетический

3. трудовой

4. транспортный

12. Соотнеси:

а) Центральнаяб) Сибирская

в) Уральская

1 – Новокузнецк

2- Магнитогорск, Челябинск

3- Старый Оскол, Череповец

Ответы к тесту

«Металлургический комплекс»

- Вариант 1.

2

3

3

2

4

2

2

4

2

1

3

А-2

Б-3

В-1

Вариант 2:

3

2

4

1

2

1

4

1

1

4

2

А-3

Б-1

В-2

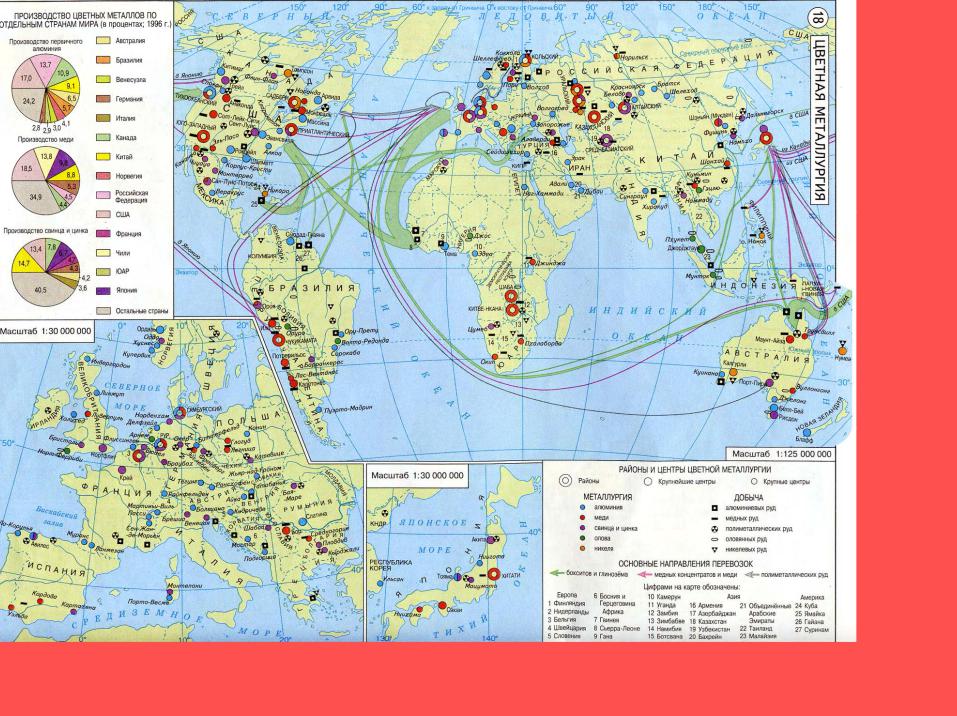

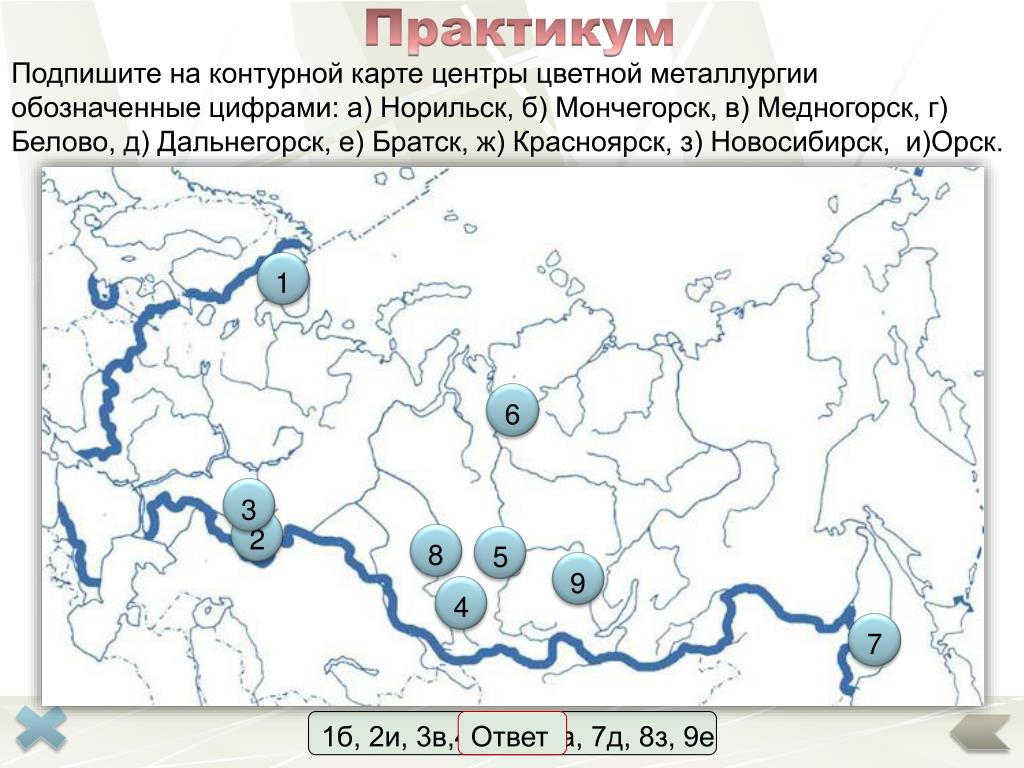

Размещения предприятий цветной металлургии в России

Из-за низкого содержания металлов в руде предприятия цветной металлургии тяготеют к районам добычи сырья.

В местах добычи осуществляется и обогащение руд.

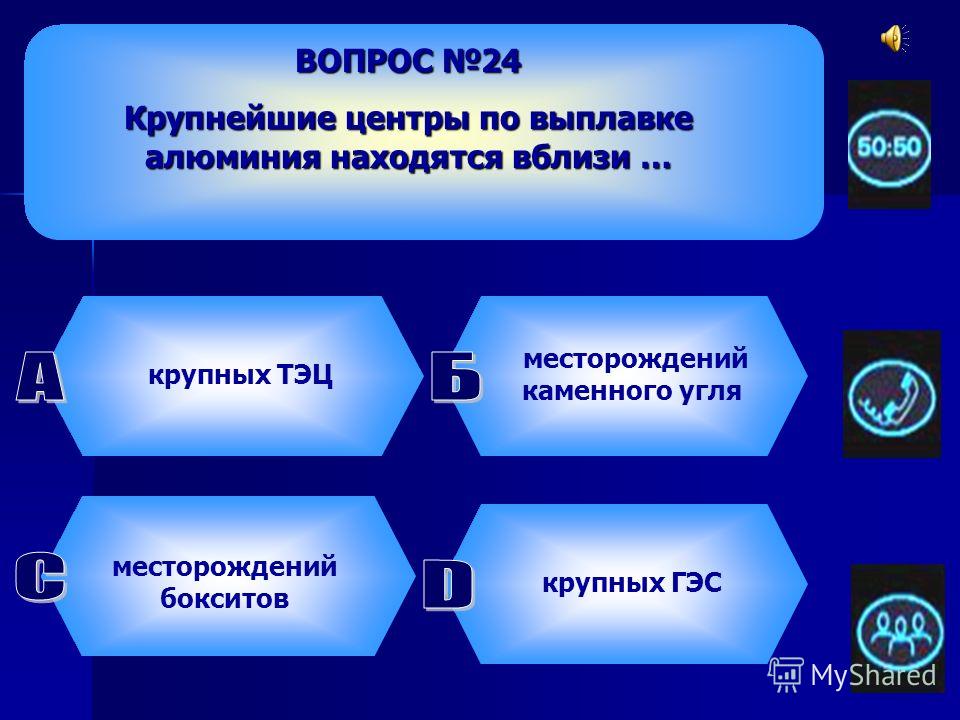

В алюминиевой промышленности технологический процесс состоит из двух основных стадий: производства глинозема — оксида алюминия (из бокситов или нефелинов) и производства металлического алюминия. Первая стадия довольно материалоемкая, поэтому глиноземные заводы в своем размещении тяготеют к месторождениям алюминиевых руд. Зато все крупнейшие центры по выплавке алюминия находятся вблизи гидроэлектростанций, поскольку этот процесс очень электроемкий.

Алюминиевым сырьем (глиноземом) современное производство в России обеспечено примерно на треть, вследствие чего основное количество глинозема приходится импортировать из стран ближнего и дальнего зарубежья.