Коэффициент сменности формула: Пример исчисления коэффициента сменности / КонсультантПлюс

Пример исчисления коэффициента сменности / КонсультантПлюс

Пример исчисления коэффициента сменности

N цеха (участка) | Всего рабочих, работавших в последний день отчетного периода | В том числе | ||

дневная | вечерняя | ночная | ||

1 | 100 | 70 | 20 | 10 |

2 | 70 | 20 | 40 | 10 |

3 | 50 | 40 | 10 | — |

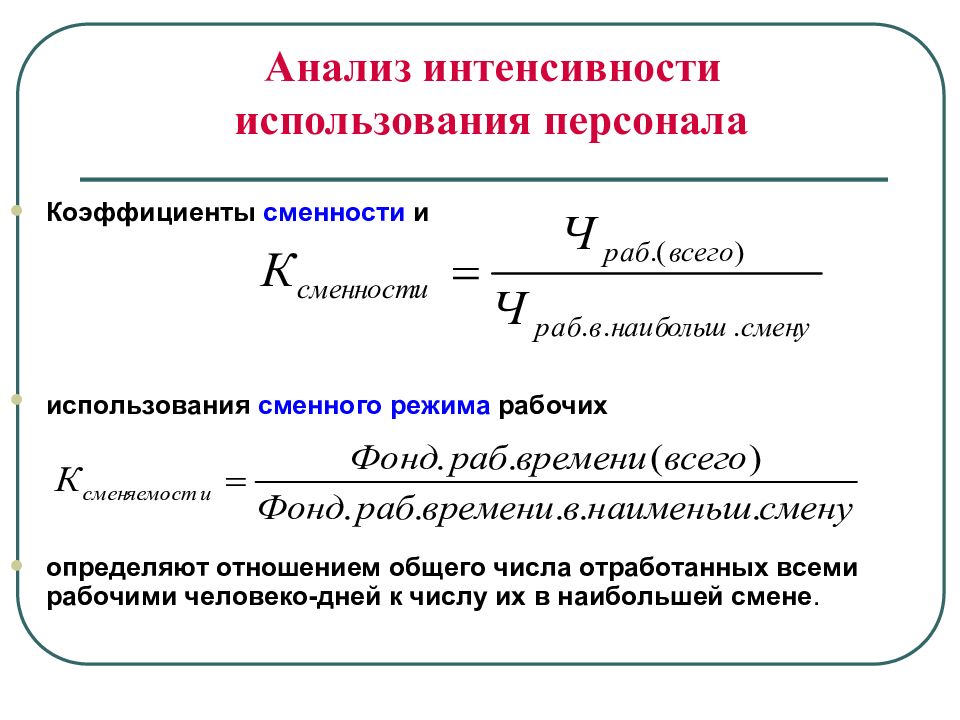

Общее число рабочих по предприятию в целом, работавших в один из последних дней отчетного периода, составляет 220 (100 + 70 + 50). Наиболее многочисленной сменой в цехе (участке) N 1 будет дневная (70 рабочих), в цехе (участке) N 2 — вечерняя (40 рабочих) и в цехе (участке) N 3 — дневная (40 рабочих).

Общее число рабочих, работавших в один из последних дней отчетного периода в наиболее многочисленной смене по предприятию в целом, исчисляют суммированием числа рабочих в этой смене по всем цехам (участкам):

70 + 40 + 40 = 150

В приведенном примере коэффициент сменности рабочих составит:

220 : 150 = 1,47

Примечание. При односменной работе какого-либо цеха (участка) всех рабочих следует считать работавшими в наиболее многочисленной смене. На предприятиях, где введена бесцеховая структура управления производством, число рабочих подсчитывают в целом по предприятию.

* * *

Настоящая Инструкция вводится в действие с 1 января 1988 года и в связи с этим утрачивают силу:

Типовая инструкция по статистике численности и заработной платы рабочих и служащих на предприятиях, в учреждениях и организациях, утвержденная ЦСУ СССР 18.03.81 N 10-80;

Инструкция о составе фонда заработной платы рабочих и служащих и выплат из фонда материального поощрения, утвержденная ЦСУ СССР 03. 06.80 N 10-80;

06.80 N 10-80;

Инструкция к составлению производственными объединениями (комбинатами), промышленными предприятиями отчетов о выполнении плана по труду, утвержденная ЦСУ СССР 06.05.81 N 04-82;

Инструкция к составлению ежемесячного отчета по форме N 15-т «Отчет совхоза о численности работников и расходовании фонда заработной платы», утвержденная ЦСУ СССР 25.09.81 N 246/5;

Инструкция к составлению отчета о выполнении плана по труду на геолого-разведочных работах по форме N 11-т, утвержденная ЦСУ СССР 14.12.83 N 400/42;

Инструкция по составлению отчета о выполнении плана по труду в лесном хозяйстве (по бюджетной деятельности) по форме N 1-т (лес), утвержденная ЦСУ СССР 31.08.81 N 244/42;

Инструкция о порядке составления отчета о выполнении плана по труду предприятиями бытового обслуживания населения по форме N 1-т (быт), утвержденная ЦСУ СССР 25.04.83 N 10-80;

Инструкция к составлению сводного отчета о выполнении лимита по численности и плана по фонду заработной платы рабочих и служащих по форме N 1-т (сводная) коммунальное хозяйство, утвержденная ЦСУ СССР 30. 06.82 N 10-80.

06.82 N 10-80.

Открыть полный текст документа

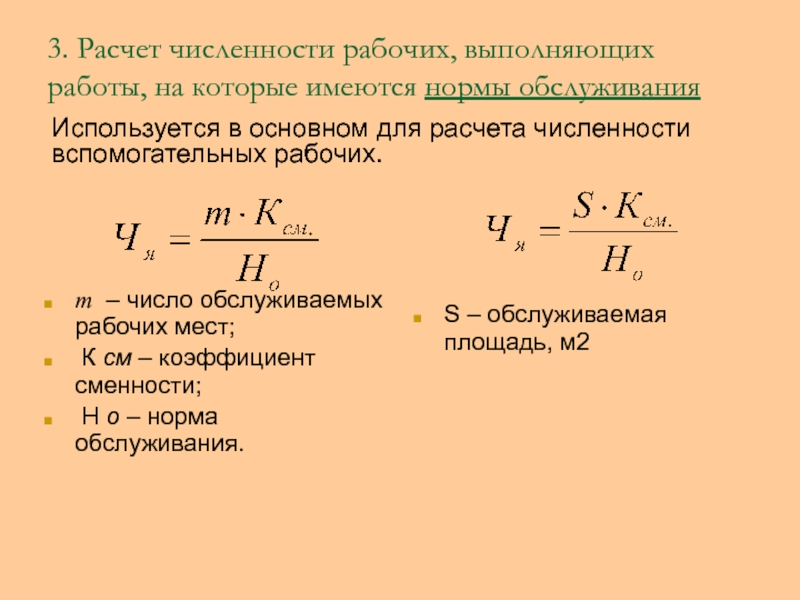

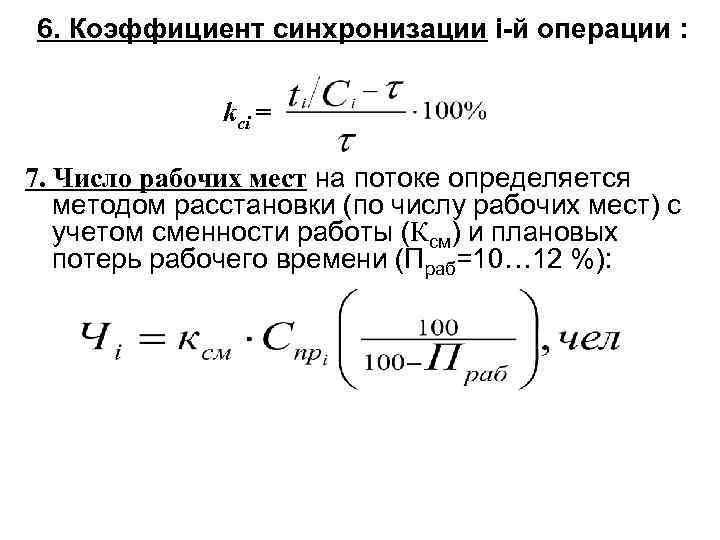

Вопрос 25. Показатели использования рабочих мест

Вопрос 25. Показатели использования рабочих мест

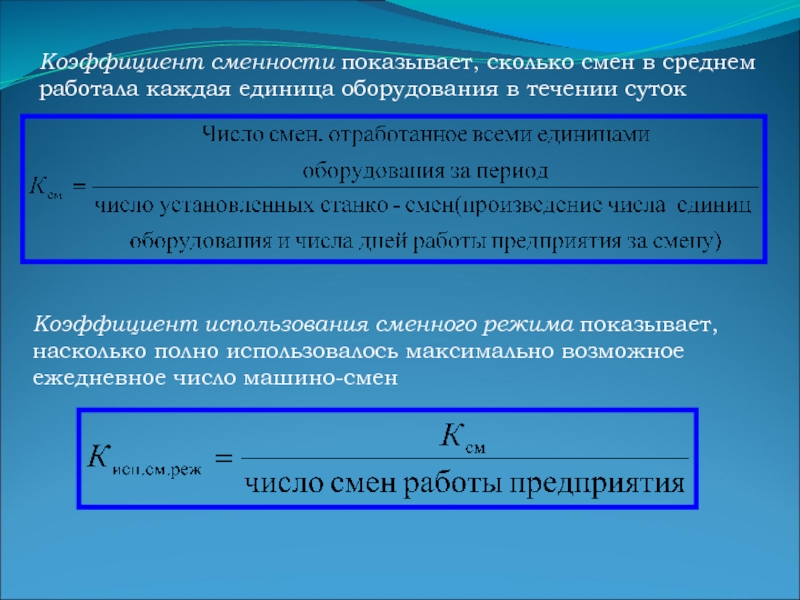

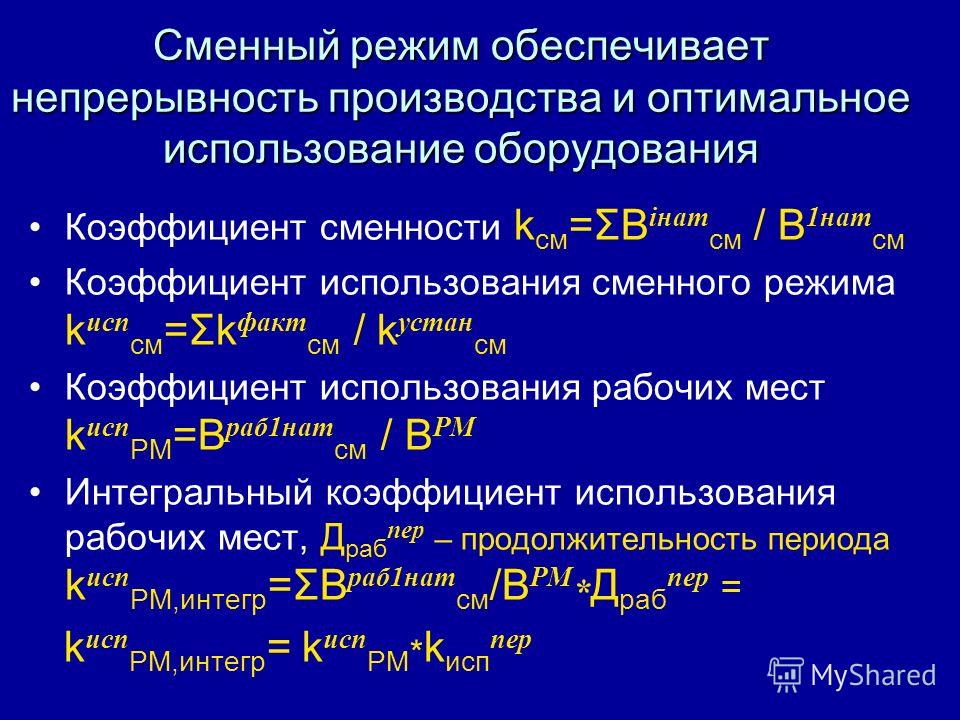

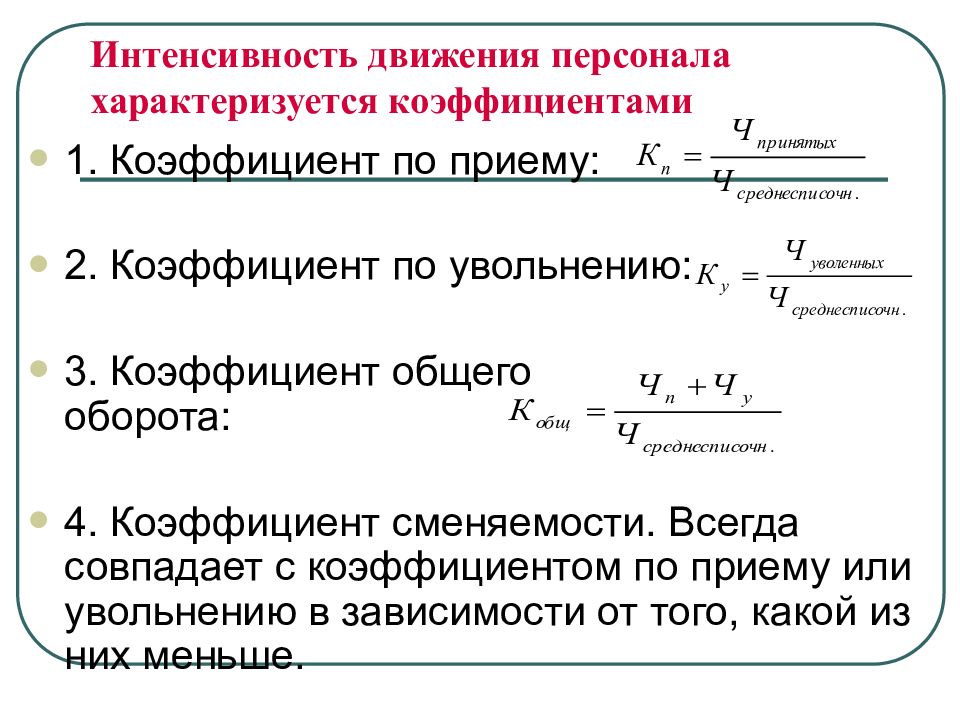

Показатели использования рабочих мест применяются при анализе использования рабочей силы на предприятии. К данной группе показателей относятся следующие коэффициенты:

1) коэффициент сменности;

2) коэффициент использования сменного режима;

3) коэффициент непрерывности;

4) интегральный коэффициент использования рабочих мест.

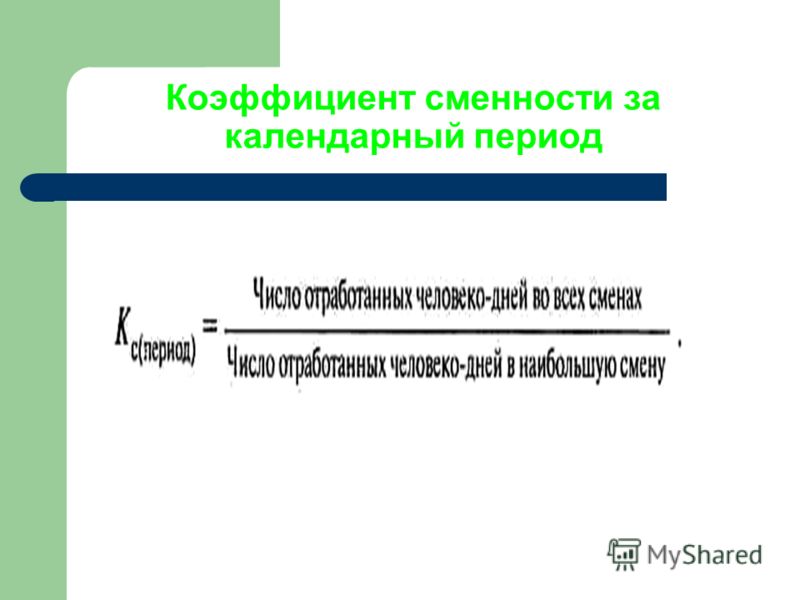

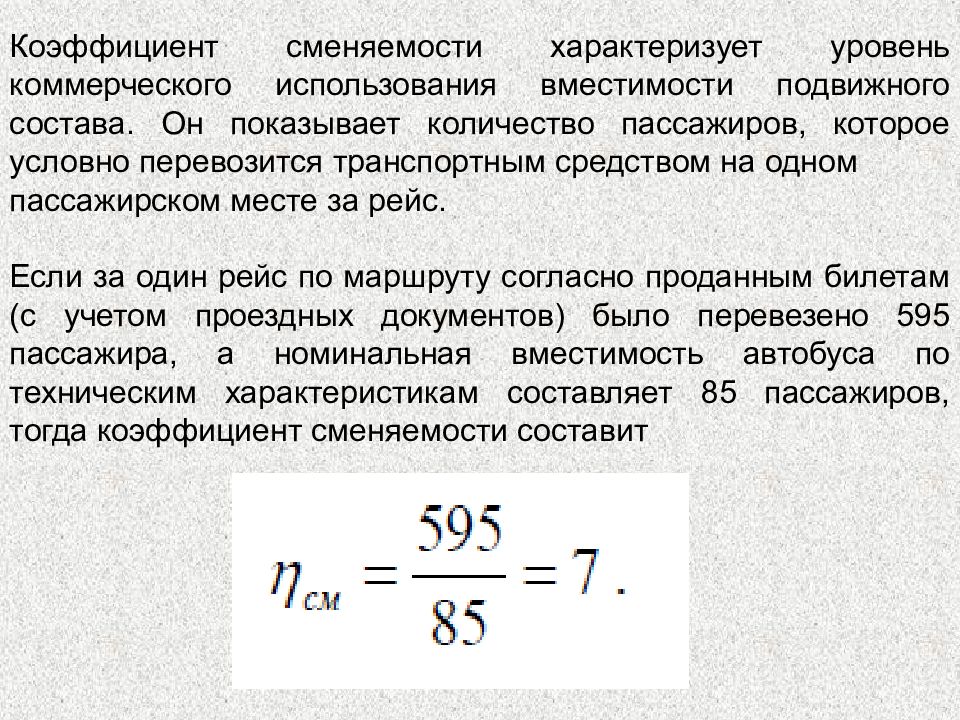

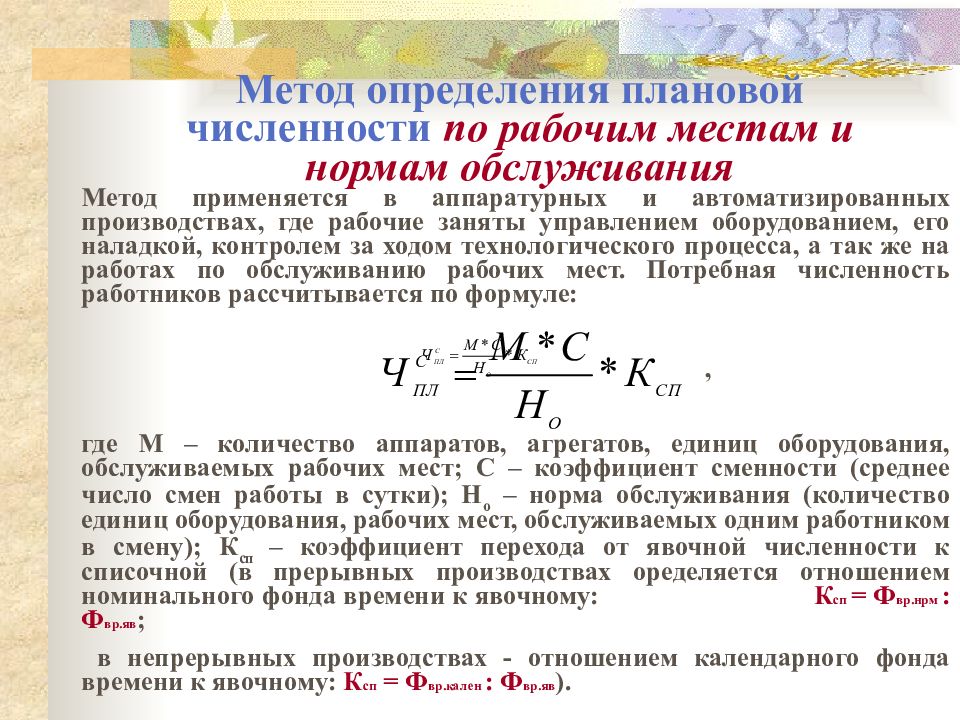

Коэффициент сменности характеризует, сколько смен в среднем в течение суток могло работать при равномерной загрузке смен рабочей силой, т. е. при условии, что в каждой смене занято столько людей, сколько работает в наиболее заполненной смене. Данный коэффициент может быть рассчитан как на определенную дату, так и за календарный период:

1) коэффициент сменности рабочей силы, рассчитанный на определенную дату:

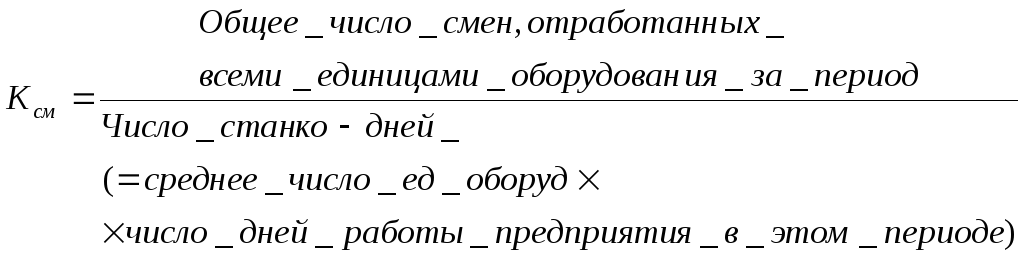

2) Коэффициент сменности за календарный период:

Коэффициент использования сменного режима

Он рассчитывается как отношение коэффициента сменности к числу смен работы предприятия по режиму:

Он рассчитывается как отношение коэффициента сменности к числу смен работы предприятия по режиму:

При равномерной загрузке смен коэффициент сменности будет равен числу смен работы предприятия, а коэффициент использования сменного режима будет равен 100 %. Чем больше отклоняется коэффициент использования сменного режима от 100 %, тем менее равномерно распределяются рабочие по сменам.

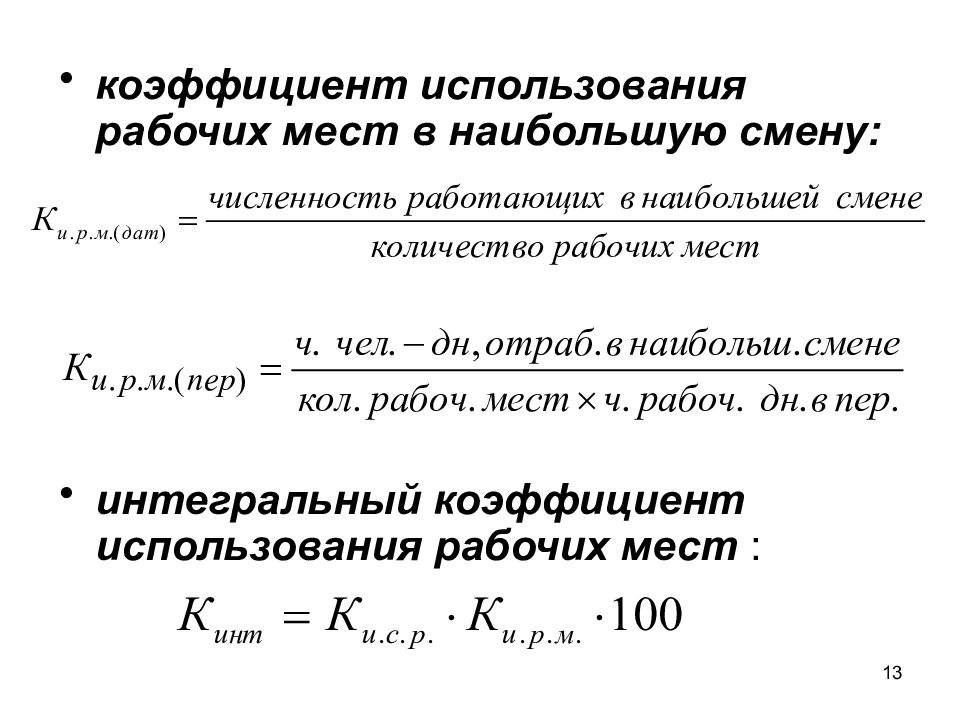

Коэффициент непрерывности или коэффициент использования рабочих мест в наибольшую смену характеризует использование рабочих мест в наиболее заполненной смене. Данный коэффициент также может быть рассчитан либо на определенную дату, либо за календарный период:

1) коэффициент непрерывности на определенную дату:

2) коэффициент непрерывности за календарный период:

Показатель

(число человеко-дней, отработанных в наиболее заполненную смену) – (количество рабочих мест * число рабочих дней за период)

характеризует потери рабочего времени в наиболее заполненной смене в результате неполной загрузки рабочих мест.

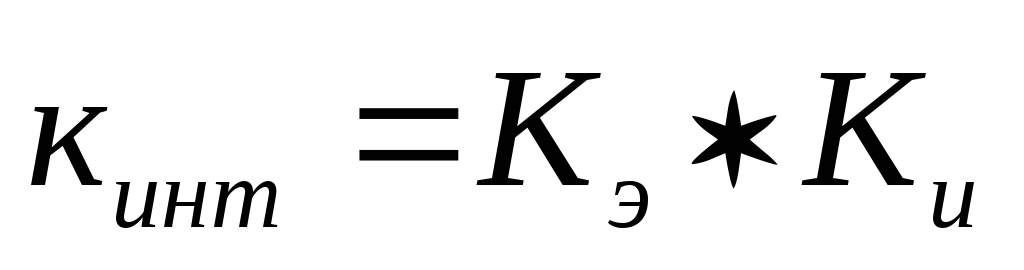

Интегральный коэффициент использования рабочих мест дает обобщающую характеристику использования рабочих мест во всех сменах. Данный коэффициент может быть рассчитан двумя способами:

1) как произведение коэффициента использования сменного режима и коэффициента непрерывности:

Кинтегр = Кисп. смен. реж. * Кнепр.;

2) как отношение числа отработанных человеко-дней во всех сменах за период к числу рабочих дней за период, умноженному на количество рабочих мест:

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес1.4 Показатели использования основных фондов

1.4 Показатели использования основных фондов

Экономика – точная наука. Поэтому при исследовании вопроса использования основных фондов невозможно обойтись без великой и могучей «цифири». Показатели использования основных фондов необходимы в работе экономиста для точного определения величин, характеризующих работу предприятия.

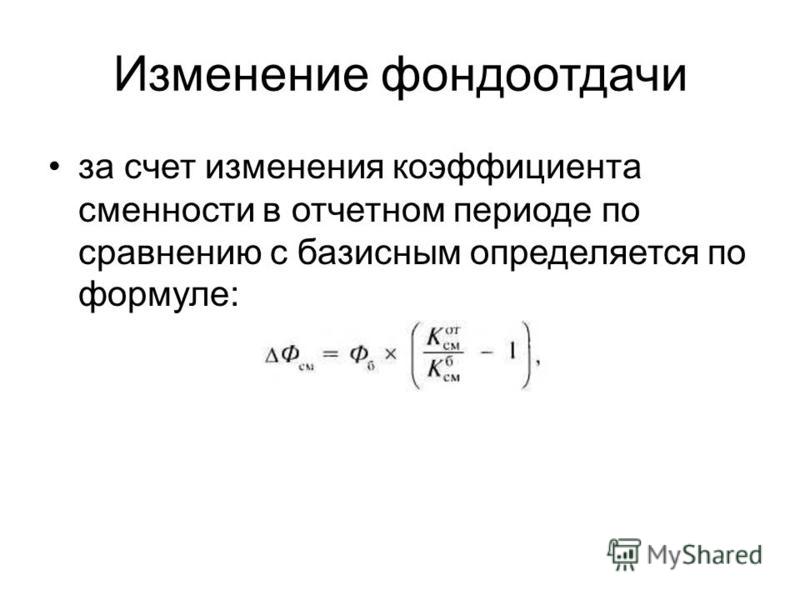

Формально предприятие может иметь значительную прибыль, но в соотношении со стоимостью основных фондов, количеством занятых на предприятии выработка может быть и ниже средней по отрасли, и выше средней. Фондоотдача может быть и максимальной по отрасли, и минимальной.

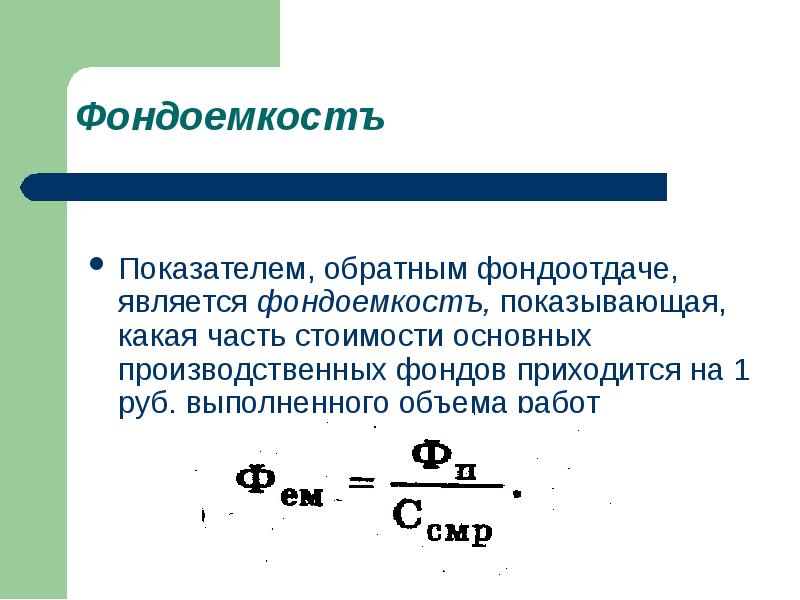

Формально предприятие может иметь значительную прибыль, но в соотношении со стоимостью основных фондов, количеством занятых на предприятии выработка может быть и ниже средней по отрасли, и выше средней. Фондоотдача может быть и максимальной по отрасли, и минимальной.Использование основных фондов определяется основными показателями, отражающими конечный результат. Поэтому важными показателями в экономической науке и практике являются показатели фондоотдачи, фондоёмкости и коэффициент использования производственной мощности.

Показатель фондоотдачи (Фo) является основным обобщающим показателем, характеризующим использование основных фондов на предприятии и рассчитывается по формуле: Фo = V/Ф, где:

V — стоимость произведенной за год продукции в натуральном или стоимостном выражении;

Ф — среднегодовая стоимость ОПФ.

Обобщающим показателем, характеризующим использование, является показатель фондоотдачи.

Показатель фондоотдачи (Фo) также рассчитывается по формуле Фо = ПТ/W, где:

ПТ — производительность труда (общая выработка) на предприятии;

W — фондовооруженность труда.

Эта формула показывает взаимосвязь между выработкой и фондовооруженностью труда. Она используется для более детального анализа уровня использования основных производственных фондов.

Идеальным вариантом считается вариант, когда выработка на предприятии растет более быстрыми темпами, чем фондовооруженность труда, так как в этом случае достигается максимальная эффективность производства.

Фондоемкость продукции является обратным показателем фондоотдачи и рассчитывается по формуле Фёмк = W/ПТ.

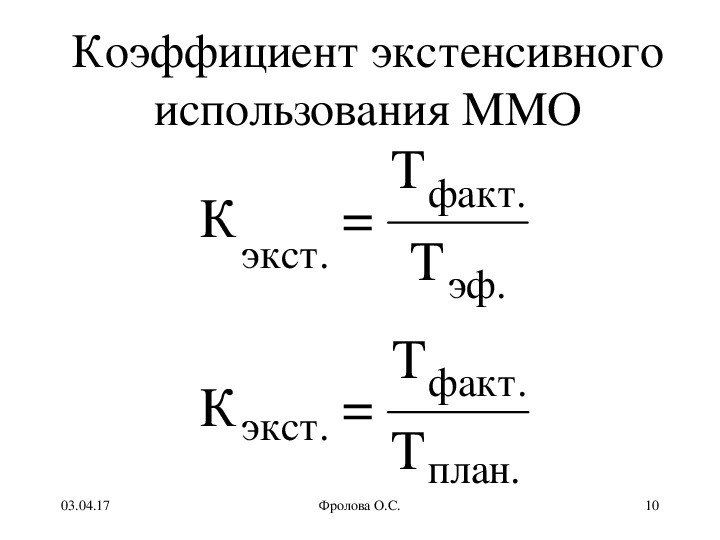

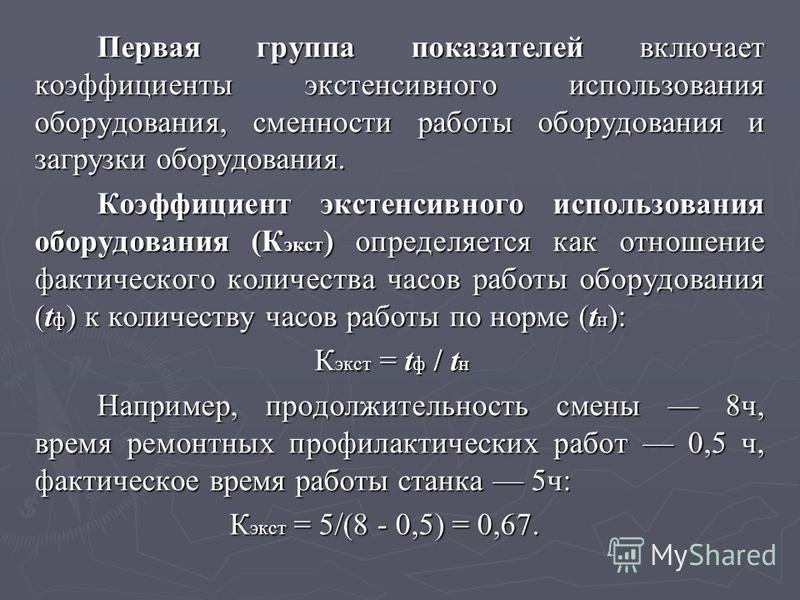

Коэффициент использования основных фондов определяется как отношение объема выпущенной продукции к максимально возможному выпуску продукции за год. Он подразделяется на два вида коэффициентов – интенсивный и экстенсивный. Коэффициенты интенсивного и экстенсивного использования основных фондов являются одними из самых важных в общей системе взаимосвязанных показателей, непосредственно характеризующих уровень использования активной части основных фондов и производственных мощностей, а также раскрывающих резервы возможного улучшения их использования.

Коэффициент экстенсивного использования (Кэ) характеризует уровень использования активной части основных производственных фондов во времени и исчисляется по формуле Кэ=Тф/Фреж, где:

Тф — фактическое время работы машин и оборудования;

Фреж — режимный (предполагаемый) фонд времени работы машин и оборудования.

Коэффициент интенсивного использования (Ки) характеризует уровень использования машин и оборудования по мощности и исчисляется по формуле Ки=Пф/Пв, где:

Пф — фактическая производительность машин и оборудования;

Пв — возможная производительность машин и оборудования.

Интегральный коэффициент (Кинт) характеризует уровень использования машин и оборудования как во времени, так и по мощности и определяется как отношение коэффициента экстенсивного использования к коэффициенту интенсивного использования по формуле: Кинт = Кэ· Кинт.

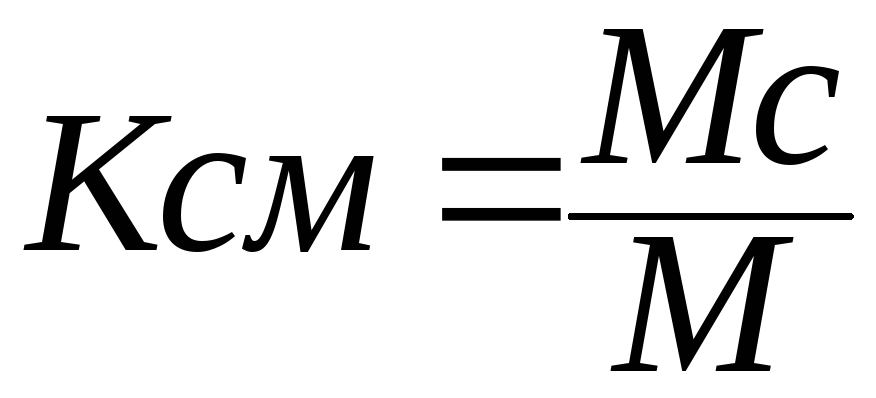

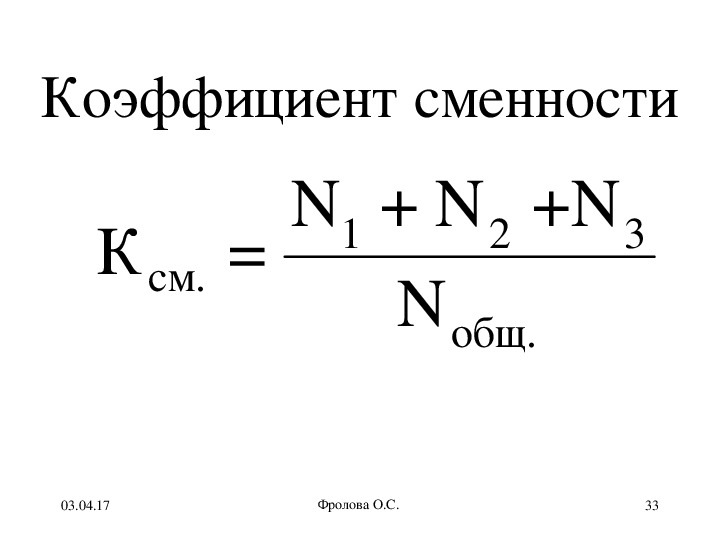

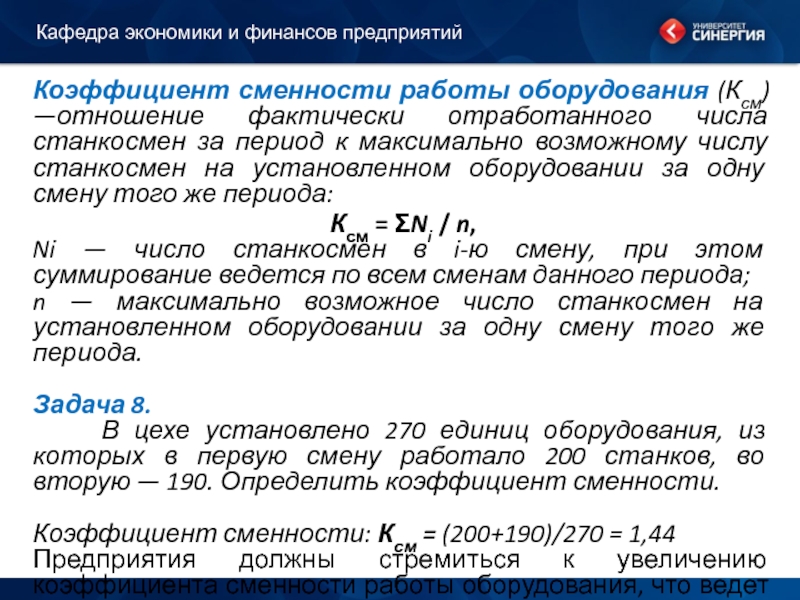

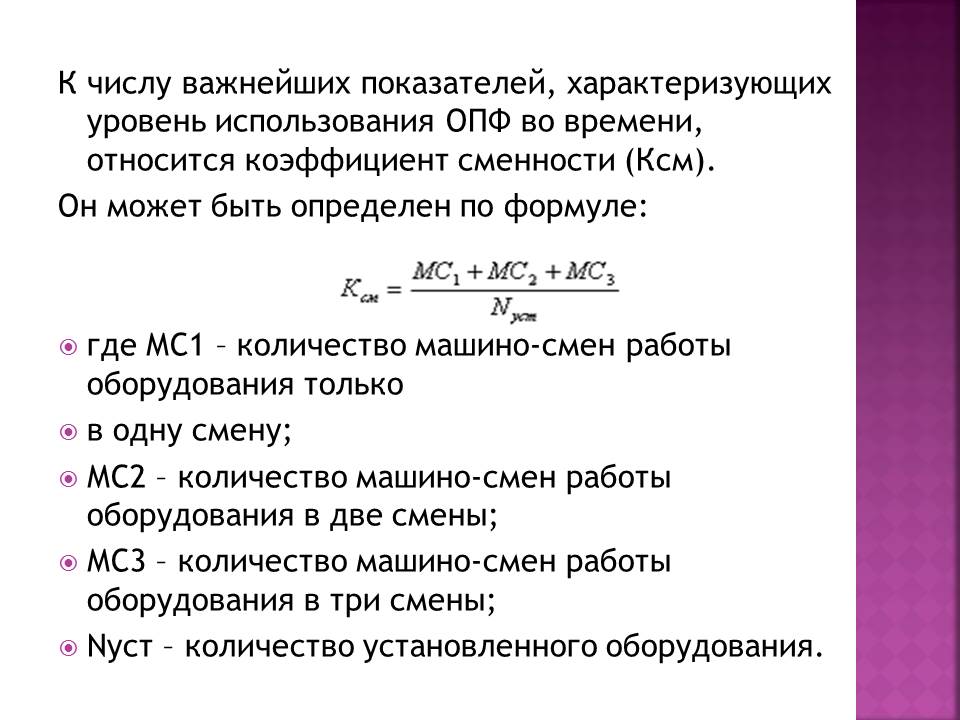

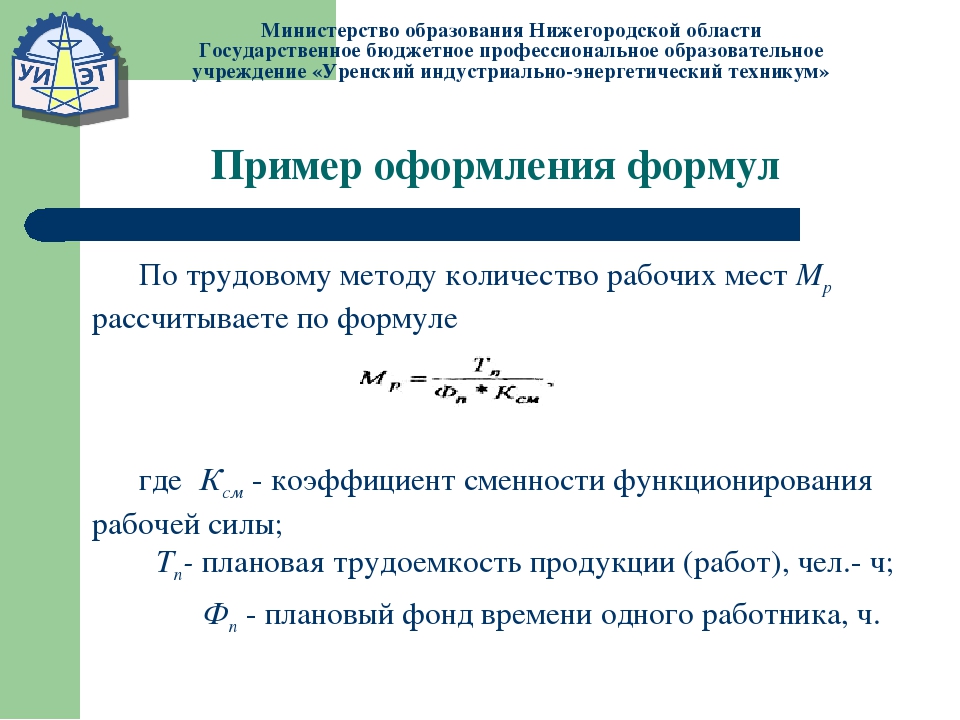

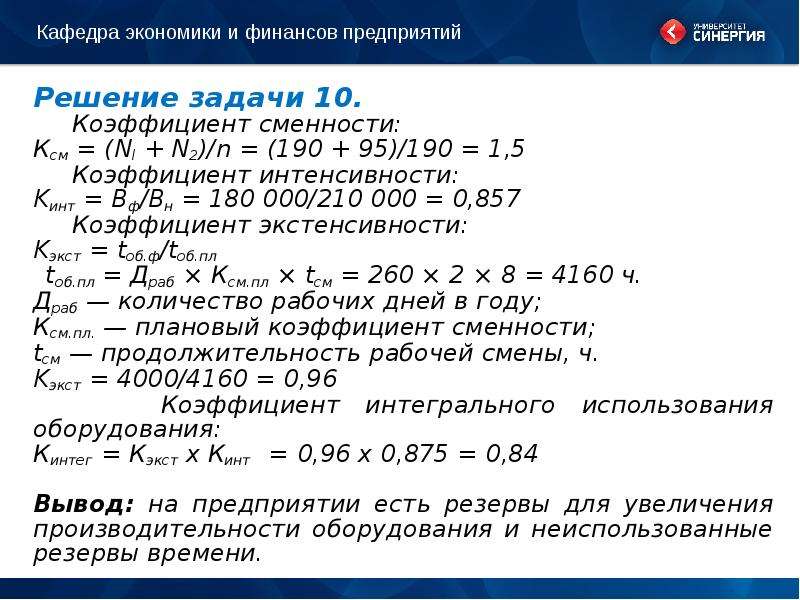

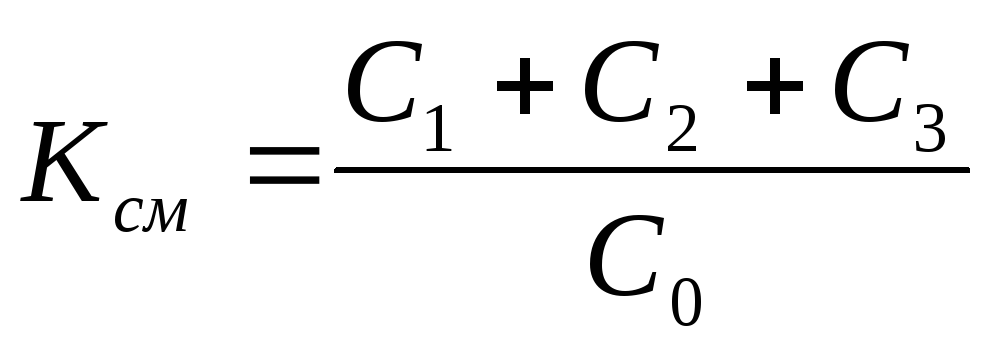

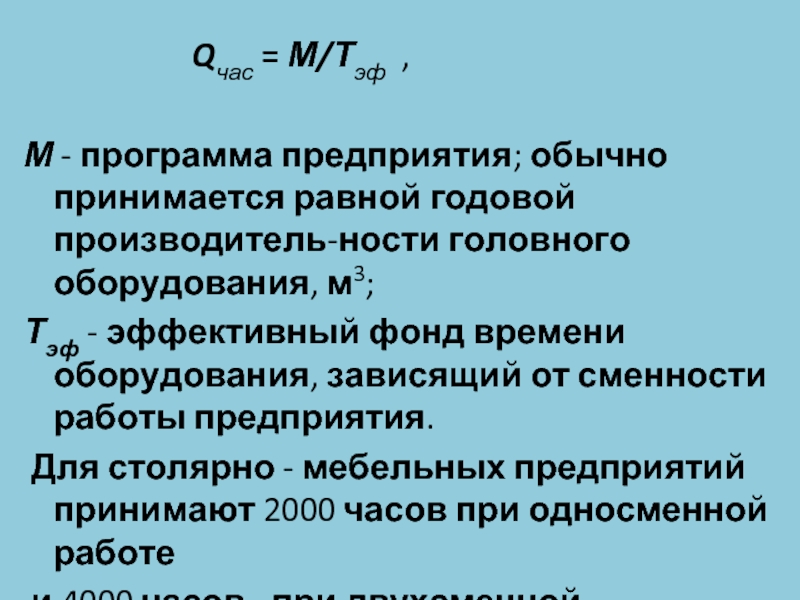

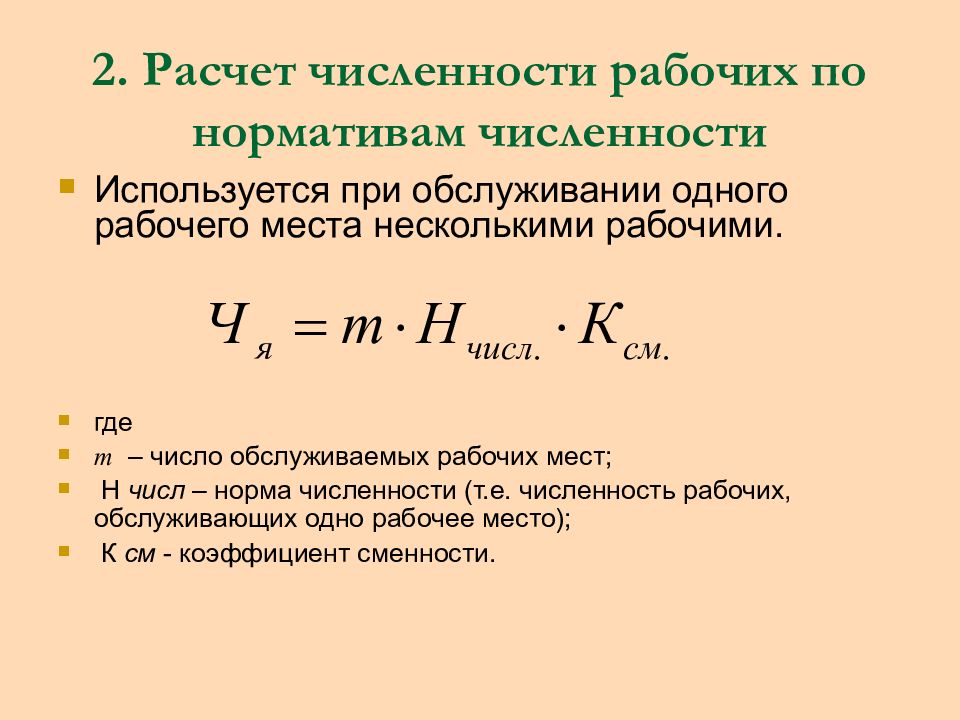

Коэффициент сменности (Ксм) также относится к числу важнейших показателей, характеризующих уровень использования ОПФ во времени, относится. Он может быть определен по формуле: Ксм. = (МС1+МС2+МС3)/Nуст, где:

Он может быть определен по формуле: Ксм. = (МС1+МС2+МС3)/Nуст, где:

МС1 — количество машино-смен работы оборудования только в одну смену;

МС2 — количество машино-смен работы оборудования в две смены;

МС3 — количество машино-смен работы оборудования в три смены;

Nуст — количество установленного оборудования.

Пример. На предприятии 15 упаковочных машин работали в одну смену, 10 — в две смены, 8 машин — в три смены, а 2 машины вообще не работали. Необходимо определить коэффициент сменности установленного и работающего оборудования.

Определяем коэффициент сменности установленного оборудования:

Ксм.у. = (15·1+10·2+8·3)/(15+10+8+2) = 59/35 = 1.686.

Определяем коэффициент сменности работающего оборудования:

Ксм.р. = (15·1+10·2+8·3)/(15+10+8+2) = 59/33 = 1.788.

То есть, коэффициент сменности работающего оборудования определяется и как отношение числа отработанных во всех сменах машино-смен к количеству машино-смен, отработанных в наибольшую смену. В нашем примере в первую смену было отработано наибольшее число машино-смен — 33(15 + 10 + 8), при общем числе смен в 59, то есть Ксм. = 59/33=1.788.

В нашем примере в первую смену было отработано наибольшее число машино-смен — 33(15 + 10 + 8), при общем числе смен в 59, то есть Ксм. = 59/33=1.788.

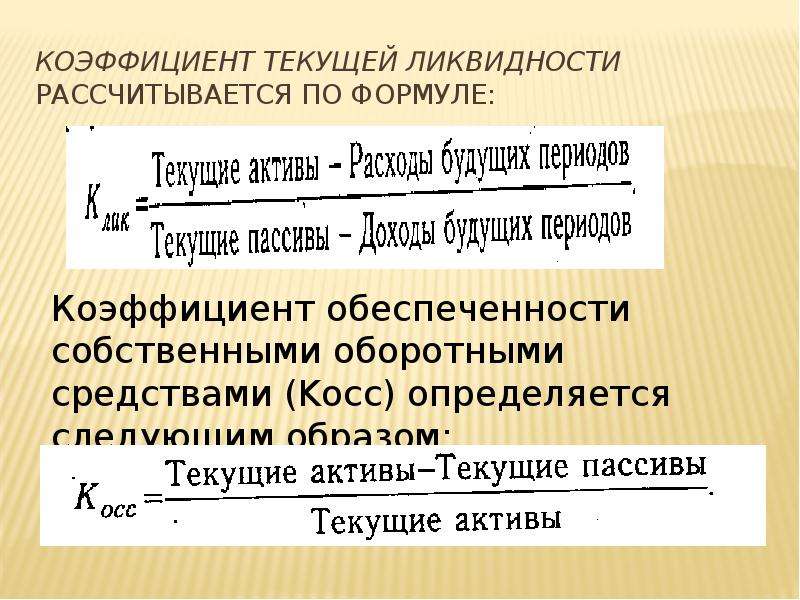

Рентабельность всего имущества предприятия (Rи), рентабельность собственных средств (Rс.с) и рентабельность производственных фондов (Rп.ф) также относятся к показателям использования основных производственных фондов.

Показателем, характеризующим уровень использования ОПФ, является их рентабельность (Rф).

Рф = (Прибыль/Среднегодовая остаточная стоимость ОПФ)·100.

Для более детального анализа уровня использования ОПФ могут быть применены и другие показатели.

Таким образом, можно сделать вывод, что чем больше формальные показатели фондоотдачи, коэффициентов использования основных фондов, тем более эффективно работает предприятие. Для этого числитель – выработка — должен стремиться усилиями менеджмента и работников предприятия к наибольшему значению, а знаменатель – величина основных фондов – быть минимально необходимым.

4. Анализ использования оборудования

Анализ работы оборудования основан на системе показателей, характеризующих его использование по численности, времени работы и мощности.— установленное (сданное в эксплуатацию),

— не установленное (не сданное в эксплуатацию).

Установленное делится на:

— фактически работающее

— находящееся в ремонте и модернизации

— резервное оборудование.

Неустановленное делится на:

— подлежащее установке

— подлежащее списанию.

Для характеристики степени привлечения оборудования рассчитывают:

— коэффициент использования парка наличного оборудования (Кн):

Количество действующего оборудования

Кн = ———————————————————

Количество наличного оборудования

— коэффициент использования парка установленного оборудования (Ку):

Количество действующего оборудования

Ку = ————————————————————

Количество установленного оборудования

— коэффициент использования оборудования сданного в эксплуатацию (Кэ):

Количество установленного оборудования

Ку = ———————————————————-

Количество наличного оборудования

Если значения показателей близки к единице, то оборудование используется с высокой степенью загрузки, а производственная программа соответствует производственной мощности.

Для характеристики экстенсивной загрузки оборудования анализируют использование оборудования по времени: баланс времени работы и коэффициент его сменности.

Для характеристики использования времени работы оборудования применяют следующие показатели:

коэффициент использования календарного фонда времени:

Кк.ф=Тф/Тк;

коэффициент использования режимного фонда времени:

Кр.ф=Тф/Тр;

коэффициент использования планового фонда времени:

Кп.ф=Тф/Тп;

удельный вес простоев в календарном фонде:

УДпр=ПР/Тк;

Различают следующие фонды времени использования оборудования:

| Показатель фонда времени | Условное обозначение | Формула расчета | Примечания |

| Календарный фонд | Тк | Тк = Ткд× 24 | Ткд— число календарных дней за анализируемый период, дн. |

| Номинальный (режимный) фонд | Тн | Тн = ТР.СМ× tсм | ТР.СМ |

| Эффективный (реальный) фонд | Тэф | Тэф = Тн — Тпл | Тпл — время планового ремонта, час |

| Полезный (фактический) фонд | Тф | Тф = Тэф -Тпр | Тпр — время внеплановых простоев, час |

Уровень внутрисменного использования оборудования характеризует коэффициент загрузки оборудования Кз, который позволяет оценить потери времени работы оборудования из-за планово-ппедупредительных ремонтов и т.п.

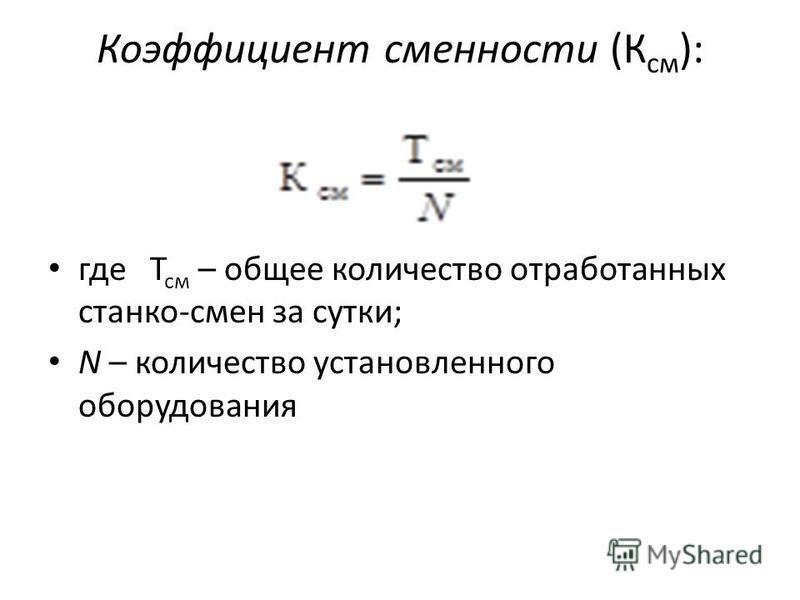

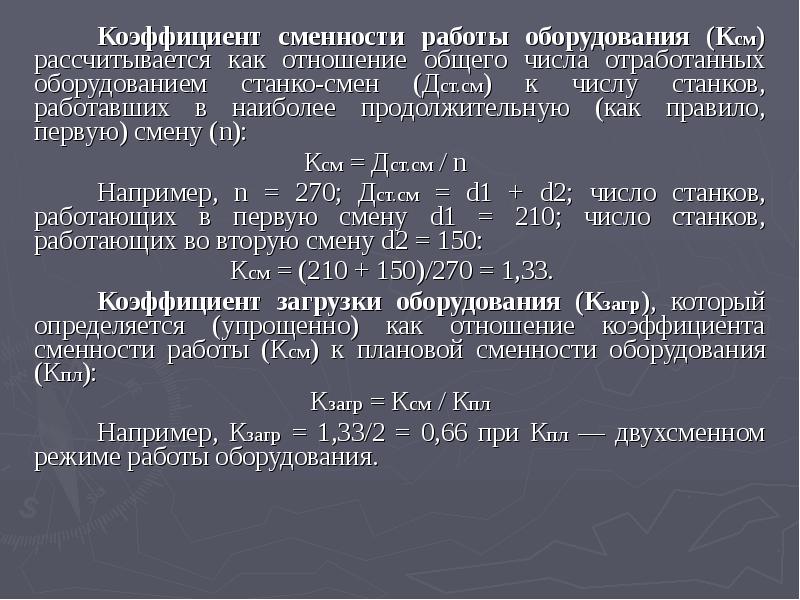

Уровень условного использования оборудования характеризует коэффициент сменности (Ксм):

Фактическое отработанное число станко-смен за период

Ксм = —————————————————————————

Максимально возможное число станко-смен, отработанных

установленным оборудованием за смену периода

Под интенсивной загрузкой оборудования понимают оценку его производительности.

Коэффициент интенсивной нагрузки оборудования (Ки) определяется:

Средняя часовая выработка единицы оборудования фактическая

Ки = ————————————————————————————-

Средняя часовая выработка единицы оборудования плановая

Обобщающим показателем, характеризующим комплексное использование оборудования, является показатель интегральной нагрузки (Кинт):

Кинг = Кз × Ки

(PDF) Зависимость коэффициента альтернативного сдвига для описания температурной зависимости вязкоупругого поведения асфальтовых материалов

Rowe and Sharrock 14

ССЫЛКИ

1. Rowe GM, and Sharrock, MJ, «Разработка стандартных методов расчета Master 9000

Curves for Linear-Visco Elastic Materials», 1-й Международный симпозиум по реологии вяжущего и

характеристик дорожного покрытия, Университет Калгари, Альберта, Канада, 14–15 августа 2000 г.

2. Роу Г. М., Баумгарднер Г. и Шаррок М.Дж., «Функциональные формы для анализа основной кривой битумных материалов

М., Баумгарднер Г. и Шаррок М.Дж., «Функциональные формы для анализа основной кривой битумных материалов

», Труды 7-го Междунар. Симпозиум RILEM по расширенным испытаниям и характеристике битумных материалов

, Родос, Греция (Книга 1, под редакцией Loizos, Partl, Scapas & Al-

Qadi), 27–29 мая 2009 г., стр. 81–91.

3. Ван дер Пул, С.Дж., «Общая система, описывающая вязкоупругие свойства битумов и ее связь

с данными обычных испытаний», Журнал прикладной химии, том 4, 1954, стр.221-236.

4. Кристенсен Д.В. и Андерсон, Д.А., «Интерпретация данных динамических механических испытаний асфальтобетонных цементов класса

», Журнал Ассоциации технологов укладки асфальта, том 61, 1992 г., стр. 67-

116

5. Асфальтовый институт, « Исследование и разработка Руководства по расчету толщины Института асфальта (MS-

1), девятое издание, «Институт асфальта», RR-82-2, 1982.

(PG) асфальта

Вяжущие вещества» ASSHTO Practice PP42, Американская ассоциация государственных служащих автомобильных дорог и транспорта.

7. Андерсон, Д.А., Кристенсен, Д.В., Баия, Х.У., Донгре, Р., Шарма, М.Г., Антл, К.Е. и Баттон, Дж.,

«Характеристика и оценка связующего, Том 3: Физическая характеристика», SHRP -A-369, Стратегическая

Программа исследований автомобильных дорог, Национальный исследовательский совет, Вашингтон, округ Колумбия, 1994.

8. ARE, Inc., «Руководство по механистически-эмпирическому проектированию новых и восстановленных конструкций дорожного покрытия, окончательный отчет

, часть 2. Исходные данные для проектирования, глава 2. Характеристика материалов», Национальная кооперативная программа исследований шоссе

, Совет по исследованиям в области транспорта, Национальный исследовательский совет.2004.

9. Роу Г.М., Шаррок М.Дж., Д’Анджело Дж.А. и Хубер, Г., «Оценка изменения HMA E* в конструкциях дорожного покрытия

с использованием материалов, произведенных для скоростной автомагистрали Биньчжоу, Шаньдун», «Дорожные материалы

и проектирование дорожного покрытия, том 10, специальный выпуск, 3-я Международная конференция по асфальтовым материалам» ,

Циндао, провинция Шаньдун, Китай, 6-7 августа 2009 г. , стр. 189-210.

, стр. 189-210.

10. Гордон Г.В. и Шоу, М.Т., «Компьютерные программы для реологов», Hanser/Gadner Publ., 1994.

11. Роуз младший, П.Е. Дж. Хим. Phys., 21, 1272, 1953.

12. Роу, Г.М., и Баумгарднер, Г., «Оценка реологических свойств и разработка основной кривой

для битумных вяжущих, используемых в кровле», Журнал ASTM International, Vol. 4, No. 9,

2007.

13. Роу Г.М., Шаррок М.Дж., Булдин М.Г. и Донгре, Р. Н., «Передовые методы разработки основных кривых асфальта

на основе реометра с изгибающейся балкой», Братиславия, сентябрь 1999 г.

14. Стастна Дж., Занзотто Л. и Берти Дж., «Насколько хороши некоторые реологические модели динамических материалов

. Функция асфальта», Журнал Ассоциации технологов укладки асфальта, том 66, 1997 г., стр. 458-

485.

15. Марастеану, М.О., Андерсон, Д.А., «Улучшенная модель реологических характеристик битума, Евробитум

. Семинар по свойствам, связанным с характеристиками битумных вяжущих», Люксембург, май 1999 г. , статья №.

, статья №.

133.

16. Хопкинс, Л.Л.; и Хэмминг, Р.В., «О ползучести и релаксации», Журнал прикладной физики, Vol. 28, No.

8, стр. 906-909, август 1957 г.

17. Baumgaertel, M и Winter, HH, «Определение дискретных спектров времени релаксации и замедления по динамическим механическим данным

», Rheol Acta 28: 511-519, 1989.

18. Kaelble, DH, «Компьютерное проектирование полимеров и композитов», Марсель Деккер, Нью-Йорк, 1985,

, стр. 145-147.

19.Витчак М.В., Бонакусит Р. (2000). «Реологическая характеристика вяжущих FHWA-ALF. Поддержка и управление Superpave

», NCHRP 9-19, Task-C. Отчет команды BC-4. Аризонский государственный университет, Темпе, Аризона.

20. Роу Г.М., Бланкеншип П. и Зуберер Д., «Оценка реологических и инженерных свойств термопластичного гидроизоляционного материала мостового настила

», Конференция FHWA по проектированию мостов, 2010 г., апрель

8 и 9 , 2010 Hyatt Regency, отель Grand Cypress, Орландо, Флорида, 8–9 апреля 2010 г.

Методы распределения мощности переменного и постоянного тока – Кэтлин Уэст

Методы распределения мощности переменного и постоянного тока

В рамках проекта требовался расчет коэффициентов переключения генерации (GSF) на основе определенного отключения шины генератора с использованием версии XB с быстрой развязкой. Значения GSF использовались для аппроксимации потоков ответвлений после непредвиденных обстоятельств на основе потока ответвлений перед непредвиденными обстоятельствами и выхода генератора до непредвиденных обстоятельств. Потоки мощности переменного тока сравнивались с методом постоянного тока для потоков МВт и МВА.В том же файле WinZip предоставляется исходный код для функций, вычисляющих коэффициенты сдвига поколений и приблизительные потоки ответвлений после непредвиденных обстоятельств.

Моя сводка:

Мои выводы обобщают мои первоначальные подходы к проекту, результаты и возможности устранения недостатков. Я начал выполнение программы с написания кода для определения качающейся шины, поскольку она играет ценную роль в вычислении коэффициентов сдвига поколений и уменьшении матрицы простых чисел B. Я написал свой собственный код для создания матрицы B-простых чисел на основе стандартных алгоритмов, которые можно найти в большинстве книг по анализу энергосистем. Однако изначально я не рассматривал какое-либо влияние на шунтирующие конденсаторы. Собственно, поскольку задача была определена для решения с быстрой развязкой, я помнил из первой лекции профессора, что шунтирующие реакторы в модели не учитывались. Перед обсуждением класса 15 сентября 2005 г. мне не удалось найти документацию для функции «makeB()». Позже я включил код, чтобы использовать эту функцию в качестве проверки моего собственного кода.Поскольку они оба были быстро развязаны, программа создавала идентичные матрицы. Первоначально я был озадачен тем, как рассчитать потоки ветвей P и Q, но из обсуждения класса предполагалось, что потоки ветвей будут взяты из столбца «От» матрицы потоков ветвей потока мощности. Результаты P,Q, будут напечатаны в удобном столбцовом формате при запуске файла «project1.m».

Я написал свой собственный код для создания матрицы B-простых чисел на основе стандартных алгоритмов, которые можно найти в большинстве книг по анализу энергосистем. Однако изначально я не рассматривал какое-либо влияние на шунтирующие конденсаторы. Собственно, поскольку задача была определена для решения с быстрой развязкой, я помнил из первой лекции профессора, что шунтирующие реакторы в модели не учитывались. Перед обсуждением класса 15 сентября 2005 г. мне не удалось найти документацию для функции «makeB()». Позже я включил код, чтобы использовать эту функцию в качестве проверки моего собственного кода.Поскольку они оба были быстро развязаны, программа создавала идентичные матрицы. Первоначально я был озадачен тем, как рассчитать потоки ветвей P и Q, но из обсуждения класса предполагалось, что потоки ветвей будут взяты из столбца «От» матрицы потоков ветвей потока мощности. Результаты P,Q, будут напечатаны в удобном столбцовом формате при запуске файла «project1.m».

Второй частью моей проектной программы был анализ непредвиденных обстоятельств. Отключение шины генератора было определено в коде как переменная.Для будущих проектов я мог бы вызвать пользовательский ввод для установки переменных (и может включать возможность выхода из строя более одного генератора). Затем основная программа напечатает, какой генератор находится в состоянии простоя, а затем вызовет функцию calculateGSF(), в которой вычисляются коэффициенты сдвига генерации для каждой ветви, возвращаются в рабочую область и печатаются в виде красивой таблицы в командном окне MATLAB. Оставшаяся часть программы определяла потоки филиалов после непредвиденных обстоятельств. Была вызвана функция defineBranchFlows(), которая вернула результаты в рабочую область и напечатала предполагаемые потоки MW в каждой ветви на основе того, что конкретный генератор вышел из строя.

Отключение шины генератора было определено в коде как переменная.Для будущих проектов я мог бы вызвать пользовательский ввод для установки переменных (и может включать возможность выхода из строя более одного генератора). Затем основная программа напечатает, какой генератор находится в состоянии простоя, а затем вызовет функцию calculateGSF(), в которой вычисляются коэффициенты сдвига генерации для каждой ветви, возвращаются в рабочую область и печатаются в виде красивой таблицы в командном окне MATLAB. Оставшаяся часть программы определяла потоки филиалов после непредвиденных обстоятельств. Была вызвана функция defineBranchFlows(), которая вернула результаты в рабочую область и напечатала предполагаемые потоки MW в каждой ветви на основе того, что конкретный генератор вышел из строя.

Демонстрации

Демонстрация кода Matlab, выходных данных и таблиц обсуждаются в отчете о проекте, который вы можете скачать в формате PDF здесь.Мой код решения

Вы можете просмотреть и загрузить репозиторий GitHub здесь.

Здесь также можно скачать zip-архив с кодом проекта.

Приложение B: Обработка данных модуля сдвига асфальтового вяжущего — расчетный параметр LTPP: динамический модуль, сентябрь 2011 г.

ПРИЛОЖЕНИЕ B: ПЕРЕРАБОТКА АСФАЛЬТОВОГО ВЯЖУЩЕГО ДАННЫЕ О МОДУЛЕ СДВИГА

Б.1 ВВЕДЕНИЕ

Потенциальный недостаток прогностических моделей, которые полагаются на связующее | Г* | является необходимость того, чтобы модули попали в полный диапазон условий, при которых может быть предсказан модуль смеси материалов. Этот диапазон условий обычно включает температуры от 14 до 129,2 ° F (от -10 до 54 ° C) и частоты от 25 до 0,1 Гц. Все возможные комбинации этих температур и частот должны быть известны, чтобы эффективно использовать прогностические уравнения для целей проектирования дорожного покрытия.Данные спецификации охватывают необходимый диапазон, но при использовании результатов спецификации для определения свойств материалов возникают четыре основные проблемы: (1) доступность данных только при ограниченном числе температур, (2) оценка свойств LVE только при одна частота или время, (3) смесь измерений во временной и частотной областях и (4) смесь характерного поведения в различных условиях старения. Можно измерить свойства материала при достаточном количестве частот/времен и температур для проведения соответствующего анализа.Однако этот процесс не является частью стандартной практики агентства и, следовательно, не включен в текущую базу данных LTPP.

Можно измерить свойства материала при достаточном количестве частот/времен и температур для проведения соответствующего анализа.Однако этот процесс не является частью стандартной практики агентства и, следовательно, не включен в текущую базу данных LTPP.

В этом приложении разработан и представлен комбинированный феноменологический и механический подход. Этот подход в сочетании со стандартным методом оптимизации можно использовать с существующими результатами тестирования спецификации для определения | Г* | сверх необходимого диапазона. Этот подход дает достаточно информации для | Э* | прогнозы без увеличения требований к тестированию.Эта аналитическая методология, хотя и более сложная, чем та, которая обычно используется в офисах агентств, может быть закодирована в программном пакете или электронной таблице, чтобы обеспечить простое, прямое и быстрое определение характеристик.

B.2 ИСПОЛЬЗОВАНИЕ ДАННЫХ BBR В |

Г* | ПОКОЛЕНИЕ MASTERCURVE При тестировании битумного вяжущего используются две TP для определения свойств LVE материала. При высоких и промежуточных температурах используется DSR, а при низких – BBR. Чтобы определить свойства материала во всем диапазоне условий эксплуатации, необходимо объединить результаты этих двух ТП.Цель этого раздела — представить метод, объединяющий эти два результата в одно отношение.

При высоких и промежуточных температурах используется DSR, а при низких – BBR. Чтобы определить свойства материала во всем диапазоне условий эксплуатации, необходимо объединить результаты этих двух ТП.Цель этого раздела — представить метод, объединяющий эти два результата в одно отношение.

Также представлено сравнение мастер-кривой и функции коэффициента сдвига суперпозиции t-T с данными BBR и без них. Методология, используемая для разработки мастер-кривой и функции коэффициента сдвига t-T с использованием данных DSR и BBR, в целом соответствует методу, представленному Kim et al. (49) Используемый здесь метод отличается от метода Kim et al. метод в том, что он более широко использует методы оптимизации.

B.3 АНАЛИЗ С ИСПОЛЬЗОВАНИЕМ ИЗМЕРЕНИЙ DSR

Существует значительный объем литературы по построению эталонных кривых на основе измерений DSR. Значения жесткости при различных сочетаниях температуры и частоты, например показанных на рис. 80, сначала определяются экспериментальным путем. Затем данные сдвигаются по температуре вдоль логарифмической оси частот по горизонтали, образуя непрерывную функцию (см. рис. 81). Величина горизонтального сдвига представляет собой коэффициент сдвига t-T для данной конкретной температуры, а смещенная частота называется «уменьшенной частотой».Эта операция математически выражена в уравнении 59, а пример функции показан на рисунке 82.

Затем данные сдвигаются по температуре вдоль логарифмической оси частот по горизонтали, образуя непрерывную функцию (см. рис. 81). Величина горизонтального сдвига представляет собой коэффициент сдвига t-T для данной конкретной температуры, а смещенная частота называется «уменьшенной частотой».Эта операция математически выражена в уравнении 59, а пример функции показан на рисунке 82.

| (59) |

Где:

| а Т | = | Коэффициент сдвига время-температура. |

|---|---|---|

| ωT | = | Частота при физической температуре. |

| ωTR | = | Пониженная частота ωT при эталонная температура. |

Рисунок 80. График. | Г* | кривые зависимости частоты при различных температурах.

График. | Г* | кривые зависимости частоты при различных температурах.

Рисунок 81. График. | Г* | по сравнению с основной кривой пониженной частоты при 59 ° F (15 ° C).

Рисунок 82.График Функция коэффициента сдвига t-T при 59 ° F (15 ° C).

До настольных компьютеров и функций электронной таблицы оптимизации определение коэффициентов сдвига и функциональной формы состояло из отдельных шагов. Однако в настоящее время общепринятым методом является априорное принятие некоторой функциональной формы для мастер-кривой, а затем оптимизация коэффициентов этой функции вместе либо непосредственно с коэффициентами сдвига t-T, либо с функцией, которая связывает эти факторы. Уравнение 60, являющееся расширением модели CAM, разработанной с помощью программы SHRP, предполагается для основной кривой, а модель Вильямса-Ланделя-Ферри (WLF) предполагается для функции коэффициента сдвига t-T (см. уравнение 61).Во всех случаях в качестве эталонной температуры принимается 59 °F (15 °C) (т. е. a T = 1 при 59 °F (15 °C)).

е. a T = 1 при 59 °F (15 °C)).

| (60) |

Где:

| Г г | = | Максимальный модуль сдвига или модуль стекловидности (паскали). |

|---|---|---|

| ω R | = | Пониженная частота (рад/с). |

| ω c , m e и k | = | Коэффициенты подгонки. |

| (61) |

Где:

| а Т | = | Коэффициент сдвига t-T при температуре T (°C). |

|---|---|---|

| Т Р | = | Эталонная температура (°C). |

| С 1 и С 2 | = | Коэффициенты подгонки. |

B.4 Анализ с измерениями BBR

Чтобы использовать данные BBR в | Г* | При разработке мастер-кривой данные должны быть дополнительно обработаны, поскольку измерения BBR выполняются во временной области, тогда как измерения DSR выполняются в частотной области.Кроме того, измерения BBR выполняются в режиме изгиба, тогда как измерения DSR выполняются в режиме сдвига.

Спецификация PG определяет жесткость балки , S ( t ) как обратную величину податливости ползучести, D ( t ) (см. уравнение 62). Значения податливости ползучести ALF AC5 при -22, -11,2 и -0,4 °F (-30, -24 и -18 °C) рассчитываются на основе значений жесткости BBR и отображаются на рисунке 83. Аналогично В упомянутом ранее методе создания мастер-кривых эти кривые смещаются по горизонтали, образуя непрерывную кривую. Обратите внимание, что поскольку эти измерения выполняются во временной области, приведенное время определяется уравнением 63.

Обратите внимание, что поскольку эти измерения выполняются во временной области, приведенное время определяется уравнением 63.

| (62) |

| (63) |

Рисунок 83. График. D ( t ) при различных температурах для связующего ALF AC5.

Для D(t) предполагается обобщенный степенной закон (GPL), как показано в уравнении 64 следующим образом:

| (64) |

Где D 0 , D 1 , и m — коэффициенты регрессии.В Kim et al. определение коэффициентов в уравнении 64 показано с помощью метода регрессии. (49) Для представленной здесь работы коэффициенты определяются путем оптимизации с использованием функции Microsoft ® Excel Solver. Эти два метода сравниваются на рисунке 84 и показывают, что они дают неотличимые друг от друга результаты. Обратите внимание, что для измерений BBR коэффициенты сдвига t-T образуют линейную зависимость от температуры, как показано в уравнении 65, следующим образом:

Эти два метода сравниваются на рисунке 84 и показывают, что они дают неотличимые друг от друга результаты. Обратите внимание, что для измерений BBR коэффициенты сдвига t-T образуют линейную зависимость от температуры, как показано в уравнении 65, следующим образом:

| (65) |

Рисунок 84.График Сравнение результатов характеристики GPL оптимизации и регрессии.

Чтобы использовать результаты BBR с измерениями DSR, D(t) необходимо преобразовать в | Г* |. Чтобы сделать это преобразование, используются математические следствия линейной вязкоупругости и уравнения 64 вместе с уравнением 66. Обратите внимание, что в этом процессе предполагается, что коэффициент Пуассона не зависит от времени и имеет значение 0,50.

| (66) |

В этом уравнении n — коэффициент Пуассона, а | Д* | — динамическая осевая податливость ползучести. Из линейной вязкоупругости эту податливость можно определить по следующему соотношению:

Из линейной вязкоупругости эту податливость можно определить по следующему соотношению:

| (67) |

Где:

| Д | = | Первая компонента вектора | Д* |. |

|---|---|---|

| Д» | = | Вторая компонента вектора | Д* |. |

Оба определяются для GPL в уравнениях 68 и 69 следующим образом:

| (68) |

| (69) |

Хотя это и не обязательно для данной методики, частоты, при которых определяется модуль сдвига, соответствуют принципам частотно-временной эквивалентности LVE. Эквивалентность представлена в уравнении 70 следующим образом:

Эквивалентность представлена в уравнении 70 следующим образом:

| (70) |

Б.5 Объединение результатов анализа DSR и BBR

Чтобы использовать измерения BBR для разработки модели CAM и определения коэффициента сдвига t-T, используется пакет оптимизации Microsoft ® Excel Solver. В этом методе коэффициенты модели CAM (см. уравнение 60), модели GPL (см. уравнение 64), уравнение WLF для коэффициентов сдвига tT выше 32 °F (0 °C) и наклон коэффициента сдвига tT для температур ниже 32 °F (0 °C) одновременно оптимизируются таким образом, чтобы целевая функция в уравнении 71 была минимизирована.Результаты этой оптимизации показаны на рис. 85 и 86 для вяжущего WesTrack. Результаты определения характеристик всех вяжущих для эталонной температуры 59 °F (15 °C) показаны в таблице 37.

| (71) |

Рисунок 85. График. | Г* | основная кривая для связующего WesTrack при 59 ° F (15 ° C).

График. | Г* | основная кривая для связующего WesTrack при 59 ° F (15 ° C).

Рисунок 86. График. Оптимизированная функция сдвига t-T для связующего WesTrack при 59 °F (15 °C).

| Связующее | САМ | т-Т | |||||

|---|---|---|---|---|---|---|---|

| G г (Па) | f c (рад/с) | к | м е | С 1 | С 2 | С 3 | |

| АЛЬФ AC5 | 3. 60Е+10 60Е+10 | 0,06 | 0,0777 | 1.4245 | -13.4747 | 99,8914 | -0,1447 |

| АЛЬФ AC10 | 2.49E+10 | 0,09 | 0,0851 | 1.4299 | -12,9868 | 90.7373 | -0,1481 |

| АЛЬФ AC20 | 1.81E+09 | 1,60 | 0,1278 | 1.1693 | -13,6667 | 94.2261 | -0,1520 |

| АЛЬФ Новофальт | 8.38E+08 | 0,60 | 0,1265 | 1.0477 | -12,6598 | 80.6345 | -0,1624 |

| АЛЬФ Стайрелф | 8.35Е+10 | 0,00 | 0,0622 | 1. 2543 2543 | -15,5337 | 121.0536 | -0,1525 |

| МнРд. АС20 | 1.44E+09 | 0,54 | 0,1288 | 1.2208 | -12.6909 | 77.2684 | -0,1638 |

| МнРд.Ручка120-150 | 4.04E+10 | 0,11 | 0,0842 | 1.4556 | -12.1122 | 78.8723 | -0,1453 |

| ВесТрек | 1.17E+09 | 0,60 | 0,1411 | 1.1828 | -12,9616 | 73.4526 | -0.1547 |

1 psi = 6,86 кПа | |||||||

B.6 СРАВНЕНИЕ РЕЗУЛЬТАТОВ С И БЕЗ ИЗМЕРЕНИЙ BBR

Методология, представленная в предыдущем разделе, также была выполнена с использованием только измерений DSR. В этом анализе разрешено изменять только коэффициенты модели CAM и коэффициенты модели WLF, и целевая функция модифицируется в соответствии с этим (см. уравнение 72). Целью этого анализа является определение эффекта пропуска измерений BBR при определении | Г* | значения вне диапазона измерения DSR.С этой целью предполагается, что анализ с использованием данных BBR представляет собой наиболее точное определение | Г* | основная кривая.

В этом анализе разрешено изменять только коэффициенты модели CAM и коэффициенты модели WLF, и целевая функция модифицируется в соответствии с этим (см. уравнение 72). Целью этого анализа является определение эффекта пропуска измерений BBR при определении | Г* | значения вне диапазона измерения DSR.С этой целью предполагается, что анализ с использованием данных BBR представляет собой наиболее точное определение | Г* | основная кривая.

| (72) |

Калиброванные коэффициенты модели CAM и коэффициенты функции коэффициента сдвига t-T для каждого из связующих показаны в таблице 38. Сравнение значений, представленных в таблицах 37 и 38, не обнаруживает последовательной тенденции. В некоторых случаях значения откалиброванной модели выше, чем значения от калиброванных моделей BBR (более высокие значения G g и k и более низкие значения m e ), тогда как в других моделях происходит обратное. .Кроме того, функция коэффициента сдвига t-T плохо экстраполируется на более низкие температуры, когда в расчетах используются только значения DSR.

калибровка. Пример такого поведения можно увидеть на рисунке 87. Однако рисунок показывает, что согласованные результаты между двумя схемами характеризации получаются при температурах DSR. Чтобы изучить влияние ошибки экстраполяции, модель GPL подгоняется к измерениям BBR, и можно наблюдать результирующее перекрытие между двумя наборами данных. При использовании калиброванных DSR коэффициентов сдвига t-T данные BBR не совпадают с данными DSR (см. рисунок 88).Этот результат предполагает, что эффект экстраполяции функции коэффициента сдвига t-T значителен и может привести к ошибкам.

.Кроме того, функция коэффициента сдвига t-T плохо экстраполируется на более низкие температуры, когда в расчетах используются только значения DSR.

калибровка. Пример такого поведения можно увидеть на рисунке 87. Однако рисунок показывает, что согласованные результаты между двумя схемами характеризации получаются при температурах DSR. Чтобы изучить влияние ошибки экстраполяции, модель GPL подгоняется к измерениям BBR, и можно наблюдать результирующее перекрытие между двумя наборами данных. При использовании калиброванных DSR коэффициентов сдвига t-T данные BBR не совпадают с данными DSR (см. рисунок 88).Этот результат предполагает, что эффект экстраполяции функции коэффициента сдвига t-T значителен и может привести к ошибкам.

| Связующее | САМ | т-Т | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| G г (Па) | f c (рад/с) | к | м е | С 1 | С 2 | |||||

| АЛЬФ AC5 | 5. 24E+09 24E+09 | 0,66 | 0,0976 | 1,2887 | -13.2075 | 98.3537 | ||||

| АЛЬФ AC10 | 3.60E+10 | 0,62 | 0,0872 | 1.3514 | -13.0002 | 92.7463 | ||||

| АЛЬФ AC20 | 1.25E+10 | 0.34 | 0,0968 | 1.2981 | -14.0171 | 98.1479 | ||||

| АЛЬФ Новофальт | 3.35E+07 | 1,74 | 0,3069 | 0,8552 | -12.3904 | 79.8044 | ||||

| АЛЬФ Стайрефт | 4.52E+09 | 0,04 | 0.0824 | 1.1214 | -14.8831 | 108,9959 | ||||

МнРд. АС20 АС20 | 3.72E+10 | 0,57 | 0,0924 | 1.3303 | -13.1226 | 86.8517 | ||||

| МнРд. Ручка120-150 | 7.42E+10 | 0,90 | 0,0851 | 1.3752 | -12.1104 | 80.9397 | ||||

| ВесТрек | 1.43E+08 | 4,33 | 0,2623 | 1.0068 | -13.1142 | 81.7971 | ||||

1 psi = 6,86 кПа | ||||||||||

Рисунок 87. График. Сравнение функций коэффициента сдвига t-T, калиброванных с данными BBR и без них.

Рисунок 88. График. | Г* | основная кривая с использованием функции коэффициента сдвига t-T, откалиброванной без данных BBR.

Для целей данного отчета наиболее важная информация содержится в различиях между этими двумя методами при температурах TP-62 (14, 41, 68, 104 и 129,2 °F (-10, 5, 20, 40 и 54 °C)) и частоты (25, 10, 5, 1, 0,5 и 0,1 Гц). Чтобы исследовать эти условия, используется формула разности, показанная в уравнении 73, для | Г* | значения, которые прогнозируются с использованием калиброванных моделей CAM при температурах и частотах TP-62.Результаты суммированы в таблице 39 для каждого из связующих.

Чтобы исследовать эти условия, используется формула разности, показанная в уравнении 73, для | Г* | значения, которые прогнозируются с использованием калиброванных моделей CAM при температурах и частотах TP-62.Результаты суммированы в таблице 39 для каждого из связующих.

| (73) |

| Температура (°C) | Частота (Гц) | АЛЬФ AC5 | АЛЬФ AC10 | АЛЬФ AC20 | АЛЬФ Новочип | ALF Стирол | MnRoad AC20 | Ручка 120-150 | Уэс Трек | |

|---|---|---|---|---|---|---|---|---|---|---|

| -10 | 25 | -11. 09 09 | -153,94 | -211.16 | 87,30 | 29,32 | -629,40 | -334,59 | 67,37 | |

| -10 | 10 | -20,53 | -162,36 | -203,86 | 85,55 | 23,47 | -589,44 | -358.74 | 63,23 | |

| -10 | 5 | -28,23 | -169,15 | -198,98 | 83,95 | 18,73 | -561.10 | -378,72 | 59,42 | |

| -10 | 1 | -48,12 | -186,48 | -189.99 | 78,88 | 6,61 | -501,81 | -431,57 | 47,49 | |

| -10 | 0,5 | -57,59 | -194,67 | -187,24 | 75,91 | 0,90 | -479,17 | -457,47 | 40,55 | |

| -10 | 0. 1 1 | -81,72 | -215,54 | -183,75 | 66,24 | -13,55 | -433,54 | -526.17 | 18.18 | |

| 5 | 25 | 16,83 | -11.35 | -29,59 | 72,25 | 20.04 | -77.81 | -13,86 | 54,92 | |

| 5 | 10 | 14.07 | -9,28 | -22,56 | 67,17 | 15,44 | -58,57 | -10,94 | 50,21 | |

| 5 | 5 | 12.09 | -7.70 | -17,75 | 62,64 | 11,89 | -45,57 | -8,76 | 46,44 | |

| 5 | 1 | 7,96 | -4,02 | -8,19 | 49,60 | 3,57 | -20. 03 03 | -3,78 | 37.54 | |

| 5 | 0,5 | 6,42 | -2,44 | -4,73 | 42,92 | -0,02 | -10,83 | -1,69 | 33,93 | |

| 5 | 0,1 | 3,50 | 1,16 | 1,84 | 25.70 | -8,25 | 7,00 | 2,98 | 27,26 | |

| 20 | 25 | 3,60 | -6,13 | -3,81 | 21.12 | 9.08 | -18.13 | -5,92 | 1,89 | |

| 20 | 10 | 2.11 | -4,30 | -0,90 | 10,85 | 5,61 | -9,73 | -3,60 | -2,43 | |

| 20 | 5 | 1,20 | -2,94 | 0,90 | 3,71 | 3,09 | -4,23 | -1,91 | -4. 39 39 | |

| 20 | 1 | -0,15 | 0,06 | 3,86 | -8,63 | -2,32 | 6,09 | 1,75 | -4,19 | |

| 20 | 0,5 | -0,40 | 1,28 | 4,63 | -11.52 | -4,42 | 9,61 | 3,21 | -2,22 | |

| 20 | 0,1 | -0,24 | 3,92 | 5,42 | -12,25 | -8,72 | 15,95 | 6,27 | 5,47 | |

| 40 | 25 | -3.12 | -2,17 | 3,73 | -17,56 | 3,18 | -1,44 | -1,13 | -20,55 | |

| 40 | 10 | -2,98 | -0,87 | 3,76 | -15,91 | 1,48 | 1,13 | 0,35 | -15. 26 26 | |

| 40 | 5 | -2,66 | 0,05 | 3,52 | -13,42 | 0,38 | 2,60 | 1,37 | -10,88 | |

| 40 | 1 | -1,30 | 1,90 | 2,23 | -5.35 | -1,53 | 4,65 | 3,36 | -0,80 | |

| 40 | 0,5 | -0,49 | 2,56 | 1,41 | -1,57 | -2,06 | 5.01 | 4,04 | 3.10 | |

| 40 | 0.1 | 1,78 | 3,78 | -0,92 | 6,39 | -2,69 | 4,89 | 5,22 | 10,41 | |

| 54 | 25 | -4,30 | -0,72 | 3,71 | -12. 03 03 | 1,64 | 0,44 | 0.31 | -11,80 | |

| 54 | 10 | -3,44 | 0,20 | 2,81 | -7,08 | 0,87 | 1,07 | 1,28 | -6,28 | |

| 54 | 5 | -2,64 | 0,81 | 1.97 | -3,32 | 0,49 | 1,21 | 1,90 | -2,54 | |

| 54 | 1 | -0,39 | 1,87 | -0,37 | 4,40 | 0,19 | 0,58 | 2,90 | 4,19 | |

| 54 | 0.5 | 0,70 | 2,18 | -1,46 | 7,01 | 0,31 | -0,02 | 3,14 | 6,13 | |

| 54 | 0,1 | 3,38 | 2,48 | -4. 01 01 | 10,96 | 1,07 | -1,99 | 3.22 | 8,28 | |

°С = (°F-32)/1,8 | ||||||||||

Результаты в таблице 39 показывают, что при использовании только измерений DSR в | Г* | характеристика мастер-кривой. Однако эти погрешности целиком находятся в низкотемпературном диапазоне. При температурах, включенных в тестирование DSR (более 59 ° F (15 ° C)), ошибки невелики. Чтобы лучше представить различия, показанные в таблице 39, основные кривые для вяжущих ALF AC5 и MnRoad Pen 120-150 показаны на рисунках 89 и 90 соответственно.Обратите внимание, что сами мастер-кривые хорошо откалиброваны и что наблюдаемые ошибки почти полностью связаны с ошибками коэффициента сдвига t-T (см. рисунок 87). Интересно отметить, что две мастер-кривые, которые, по-видимому, имеют наихудшее соответствие (т. е. связующая WesTrack на рис. 91), не имеют наибольшей ошибки. Этот результат связан с характером определения ошибки, а также с различиями в коэффициентах сдвига t-T, полученных с помощью двух методов характеризации. Этот последний эффект виден на рисунках с 89 по 91, где все основные кривые меняются с эквивалентной приведенной частоты 14 °F (-10 °C) и 25 Гц на 129.2 °F (54 °C) и 0,1 Гц. Этот эффект виден также в функциях коэффициента сдвига t-T на рисунках с 92 по 94.

91), не имеют наибольшей ошибки. Этот результат связан с характером определения ошибки, а также с различиями в коэффициентах сдвига t-T, полученных с помощью двух методов характеризации. Этот последний эффект виден на рисунках с 89 по 91, где все основные кривые меняются с эквивалентной приведенной частоты 14 °F (-10 °C) и 25 Гц на 129.2 °F (54 °C) и 0,1 Гц. Этот эффект виден также в функциях коэффициента сдвига t-T на рисунках с 92 по 94.

Кроме того, уравнение 73 показывает, что ошибка определяется в нормальном пространстве, а цифра 91 указывает, что величина | Г* | меньше для связующего Westtrack, чем для других связующих. Если ошибка определяется в логарифмическом пространстве, как показано в уравнении 74, обнаруживается, что ошибка более точно соответствует графическим результатам, как показано в таблице 40.

Результаты с рис. 89 по рис. 94, таблицы 39 и таблицы 40 влияют на заполнение базы данных LTPP, поскольку данные BBR в настоящее время недоступны ни для одного из разделов LTPP. Фактически, единственными данными, доступными в базе данных LTPP, являются результаты DSR при 10 рад/с и ограниченных температурах. Методика рассмотрения этих ограниченных данных представлена в следующем разделе. Однако эти цифры и таблицы показывают, что без результатов испытаний BBR прочность | Э* | прогнозные модели, которые полагаются на | G* |, будут сильно ограничены при низких температурах.

Фактически, единственными данными, доступными в базе данных LTPP, являются результаты DSR при 10 рад/с и ограниченных температурах. Методика рассмотрения этих ограниченных данных представлена в следующем разделе. Однако эти цифры и таблицы показывают, что без результатов испытаний BBR прочность | Э* | прогнозные модели, которые полагаются на | G* |, будут сильно ограничены при низких температурах.

Рисунок 89. График. | Г* | основные кривые, охарактеризованные с данными BBR и без них для связующего ALF AC5.

Рисунок 90. График. | Г *| основные кривые, охарактеризованные с данными BBR и без них для вяжущего MnRoad Pen 120-150.

Рисунок 91. График. | Г *| основные кривые, охарактеризованные с данными BBR и без них для связующего WesTrack.

Рисунок 92. График. Функция коэффициента сдвига t-T, охарактеризованная с данными BBR и без них для связующего ALF AC5.

Рисунок 93. График. Функция коэффициента сдвига t-T, охарактеризованная с данными BBR и без них для вяжущего MnRoad Pen 120-150.

График. Функция коэффициента сдвига t-T, охарактеризованная с данными BBR и без них для вяжущего MnRoad Pen 120-150.

Рисунок 94. График. Функция коэффициента сдвига t-T, охарактеризованная с данными BBR и без них для связующего WesTrack.

| (74) |

| Температура (°C) | Частота (Гц) | АЛЬФ AC5 | АЛЬФ AC10 | АЛЬФ AC20 | АЛЬФ Новочип | АЛФ Стирин | MnRoad AC20 | ПЕН 120-150 | Уэс Трек |

|---|---|---|---|---|---|---|---|---|---|

| -10 | 25 | -0. 54 54 | -4,06 | -5,16 | 10,71 | 1,75 | -8,35 | -4,65 | 5,97 |

| -10 | 10 | -0,97 | -4,24 | -5,04 | 10.14 | 1,37 | -8.01 | -4,81 | 5.49 |

| -10 | 5 | -1,30 | -4,39 | -4,96 | 9,67 | 1,07 | -7,75 | -4,95 | 5,09 |

| -10 | 1 | -2,12 | -4,76 | -4,80 | 8.43 | 0,36 | -7,14 | -5,31 | 4,09 |

| -10 | 0,5 | -2,49 | -4,94 | -4,76 | 7,83 | 0,05 | -6,89 | -5,48 | 3,62 |

| -10 | 0. 1 1 | -3,39 | -5,40 | -4,71 | 6,29 | -0,70 | -6,32 | -5,92 | 2,44 |

| 5 | 25 | 1,03 | -0,58 | -1,39 | 6,96 | 1,24 | -3,06 | -0.69 | 4,17 |

| 5 | 10 | 0,86 | -0,49 | -1.11 | 6.12 | 0,95 | -2,49 | -0,56 | 3,69 |

| 5 | 5 | 0,75 | -0,42 | -0,90 | 5.47 | 0,73 | -2,05 | -0,46 | 3,34 |

| 5 | 1 | 0,50 | -0,23 | -0,45 | 3,91 | 0,22 | -1,03 | -0,21 | 2,58 |

| 5 | 0. 5 5 | 0,41 | -0,14 | -0,27 | 3,24 | 0,00 | -0,59 | -0,10 | 2,30 |

| 5 | 0,1 | 0,23 | 0,07 | 0,11 | 1,78 | -0,50 | 0,43 | 0.19 | 1,83 |

| 20 | 25 | 0,24 | -0,37 | -0,23 | 1,43 | 0,59 | -1,00 | -0,36 | 0,11 |

| 20 | 10 | 0,14 | -0,27 | -0.06 | 0,71 | 0,37 | -0,57 | -0,23 | -0,15 |

| 20 | 5 | 0,08 | -0,19 | 0,06 | 0,24 | 0,20 | -0,26 | -0,13 | -0,27 |

| 20 | 1 | -0. 01 01 | 0,00 | 0,26 | -0,55 | -0,16 | 0,42 | 0,13 | -0,27 |

| 20 | 0,5 | -0,03 | 0,09 | 0,33 | -0,74 | -0,30 | 0,70 | 0,24 | -0.15 |

| 20 | 0,1 | -0,02 | 0,32 | 0,42 | -0,83 | -0,63 | 1,29 | 0,52 | 0,40 |

| 40 | 25 | -0,24 | -0,17 | 0,28 | -1.15 | 0,23 | -0,11 | -0,09 | -1,35 |

| 40 | 10 | -0,24 | -0,07 | 0,29 | -1,09 | 0,11 | 0,09 | 0,03 | -1,08 |

| 40 | 5 | -0. 23 23 | 0,00 | 0,28 | -0,96 | 0,03 | 0,21 | 0,12 | -0,82 |

| 40 | 1 | -0,12 | 0,18 | 0,20 | -0,43 | -0,13 | 0,42 | 0,33 | -0.07 |

| 40 | 0,5 | -0,05 | 0,26 | 0,13 | -0,13 | -0,18 | 0,48 | 0,42 | 0,29 |

| 40 | 0,1 | 0,21 | 0,44 | -0,10 | 0.63 | -0,25 | 0,54 | 0,64 | 1,16 |

| 54 | 25 | -0,38 | -0,06 | 0,32 | -0,91 | 0,13 | 0,04 | 0,03 | -0,95 |

| 54 | 10 | -0. 33 33 | 0,02 | 0,26 | -0,58 | 0,07 | 0,10 | 0,13 | -0,55 |

| 54 | 5 | -0,27 | 0,08 | 0,19 | -0,29 | 0,04 | 0,12 | 0,20 | -0.24 |

| 54 | 1 | -0,05 | 0,22 | -0,04 | 0,44 | 0,02 | 0,07 | 0,36 | 0,47 |

| 54 | 0,5 | 0,09 | 0,28 | -0,17 | 0,75 | 0.03 | 0,00 | 0,42 | 0,75 |

| 54 | 0,1 | 0,53 | 0,39 | -0,54 | 1,37 | 0,12 | -0,29 | 0,53 | 1,25 |

°С = (°F-32)/1,8 | |||||||||

Б.

7 ИЗВЛЕЧЕНИЕ ПОЛНОГО СВЯЗУЮЩЕГО | Г* | ДАННЫЕ ИЗ ОГРАНИЧЕННЫХ ИЗОХРОННЫХ ИЗМЕРЕНИЙ

7 ИЗВЛЕЧЕНИЕ ПОЛНОГО СВЯЗУЮЩЕГО | Г* | ДАННЫЕ ИЗ ОГРАНИЧЕННЫХ ИЗОХРОННЫХ ИЗМЕРЕНИЙЧтобы полностью использовать | Г *| в смеси | Е *| прогнозных моделей, необходим полный набор данных. Этот набор данных должен быть полным, поскольку он должен охватывать диапазоны температур и частот, в которых следует прогнозировать модуль смеси. Полный набор технических испытаний вяжущего Superpave™ охватывает этот диапазон; однако данные противоречивы (т. е. | G *| из DSR, S ( t ) и m из BBR) и требуют дальнейшей обработки для полного использования.В этом разделе отчета представлен метод анализа стандартных тестов для определения характеристик вяжущего PG, чтобы результаты могли предоставить более полный набор данных.

Этот метод в настоящее время разрабатывается исследовательской группой и будет уточняться по мере получения более полной картины имеющихся данных. Предполагается, что доступны измерения DSR (т. е. | G *|), выполненные на стандартной частоте 10 рад/с или 1,67 Гц при различных температурах. Результаты испытаний Superpave TM BBR не являются обязательными для этой методологии, но показана и оценена теоретически обоснованная методика включения таких данных в процесс.В настоящее время такие данные отсутствуют в базе данных LTPP; тем не менее, методология оценивается на случай, если такая характеристика будет включена в будущие исследовательские усилия.

е. | G *|), выполненные на стандартной частоте 10 рад/с или 1,67 Гц при различных температурах. Результаты испытаний Superpave TM BBR не являются обязательными для этой методологии, но показана и оценена теоретически обоснованная методика включения таких данных в процесс.В настоящее время такие данные отсутствуют в базе данных LTPP; тем не менее, методология оценивается на случай, если такая характеристика будет включена в будущие исследовательские усилия.

Чтобы извлечь более полный набор данных, аналитическое выражение для | Г *| необходимо найти в зависимости от частоты и температуры. Поскольку битумное вяжущее является термореологически простым, эти два фактора можно объединить в один параметр, известный как «пониженная частота» и показанный в уравнениях 75 и 76.Обратите внимание, что хотя номенклатура в этом отчете представляет частоту с использованием ω , что подразумевает единицу измерения в радианах в секунду, методология в равной степени применима к частоте в герцах.

| (75) |

| (76) |

Где:

| ω R | = | Пониженная частота. |

|---|---|---|

| а Т | = | Коэффициент сдвига t-T, зависящий от температуры. |

Этот коэффициент может быть определен экспериментально с использованием результатов теста с разверткой по температуре и частоте, такого как тест, описанный в AASHTO TP-62. (8) По результатам этих испытаний коэффициент сдвига t-T определяется путем горизонтального сдвига данных при различных температурах до тех пор, пока не будет получена функция плавного изменения.Этот процесс показан ранее в этом отчете и возможен только тогда, когда измерения проводятся на нескольких частотах и температурах.

Измерения одночастотного теста температурной развертки, такого как тест Superpave™ DSR, нельзя использовать напрямую для извлечения этих коэффициентов сдвига t-T с помощью простых горизонтальных перемещений. Это осложнение возникает из-за того, что наклон зависимости модуль-температура, значение, которое может быть определено при испытаниях одночастотной развертки температуры, зависит как от частоты, так и от температуры.Математически это несоответствие можно выразить следующим образом:

| (77) |

Где:

| Т | = | Температура. |

|---|---|---|

| ω R | = | Пониженная частота. |

| ∂| Г *|/∂ Т | = | Производная от | Г* | по времени, известному из испытаний Superpave™ DSR. |

Прямое определение с помощью этих измерений невозможно, но уравнение 77 можно решить аналитически, если функциональные формы для функции коэффициента сдвига t-T и для | Г *| как функция приведенной частоты известны. В этой методологии предполагается, что модель CAM достаточна для последнего, а вторичная суррогатная модель вместе с уравнением WLF предполагается для логарифма первого (обратите внимание, что две суррогатные модели обсуждаются в следующем разделе).Эти функции показаны в уравнениях 78 и 79 соответственно.

| (78) |

| (79) |

, где г г , Ω , Ω C , K , C 1 , C 2 и C 3 — это подходящие коэффициенты. Объединение уравнений 76 и 79 дает следующее аналитическое выражение для приведенной частоты:

Объединение уравнений 76 и 79 дает следующее аналитическое выражение для приведенной частоты:

| (80) |

Из уравнения 77 измерения DSR можно использовать непосредственно для определения левой части уравнения, а правую часть можно решить аналитически.Однако первоначальные испытания с использованием этого подхода оказались безуспешными из-за большого интервала между типичными измерениями Superpave™ DSR. Вместо этого оказался успешным более прямой подход, использующий уравнение 78; однако необходимо сначала обсудить модель, используемую для прогнозирования коэффициентов сдвига t-T.

B.8 РАЗРАБОТКА СРЕДСТВЕННОЙ МОДЕЛИ КОЭФФИЦИЕНТА СМЕЩЕНИЯ T-T

Поскольку не было обнаружено четкой теоретической связи между типичными измерениями DSR и коэффициентами сдвига t-T, был выбран феноменологический подход и простой подход к усреднению.Как показано в следующих разделах, оба подхода обеспечивают примерно одинаковую точность; однако окончательная рекомендуемая процедура станет предметом дальнейшего изучения. Поскольку важно, чтобы эта функция коэффициента сдвига t-T покрывала диапазон, в котором можно было бы предсказать модуль смеси, использовались только вяжущие с данными испытаний BBR. Список этих связующих можно найти в таблице 4. Для каждого из этих связующих коэффициенты сдвига t-T были найдены в результате оптимизации с использованием уравнений CAM и WLF.

Поскольку важно, чтобы эта функция коэффициента сдвига t-T покрывала диапазон, в котором можно было бы предсказать модуль смеси, использовались только вяжущие с данными испытаний BBR. Список этих связующих можно найти в таблице 4. Для каждого из этих связующих коэффициенты сдвига t-T были найдены в результате оптимизации с использованием уравнений CAM и WLF.

B.8.1 Феноменологическая модель функции коэффициента сдвига t-T

Существует сходство между нормализованным модулем сдвига при 10 рад/с и функцией логарифмического коэффициента сдвига. Кроме того, аналогичная взаимосвязь существует в результатах теста BBR на 60-й секунде. Эти взаимосвязи показаны на рисунке 95 для связующих с данными испытаний BBR. Для простоты оба отношения нормированы на | Г *| при 10 рад/с при выбранной эталонной температуре. Поскольку это значение берется в качестве эталонного условия и поскольку данные BBR по существу являются результатами DSR, равными 0.01 рад/с ( ω=2/π/t ), на кривой BBR обнаруживается кажущаяся неоднородность при эталонных условиях. Чтобы понять эту неоднородность, необходимо признать, что для получения заданного отношения, превышающего единицу, по результатам испытаний DSR, испытание должно проводиться при более высокой температуре, чем испытание BBR. Этот температурный эффект является неотъемлемой частью соотношения, показанного на рисунке 95 для результатов DSR. Поскольку все результаты теста BBR получаются одновременно через 60 с, на каждый из них влияет одинаково, что приводит к разрыву.Однако наклон этой зависимости остается почти таким же, как на рисунке 96, где разрыв смещения в данных BBR был искусственно удален.

Чтобы понять эту неоднородность, необходимо признать, что для получения заданного отношения, превышающего единицу, по результатам испытаний DSR, испытание должно проводиться при более высокой температуре, чем испытание BBR. Этот температурный эффект является неотъемлемой частью соотношения, показанного на рисунке 95 для результатов DSR. Поскольку все результаты теста BBR получаются одновременно через 60 с, на каждый из них влияет одинаково, что приводит к разрыву.Однако наклон этой зависимости остается почти таким же, как на рисунке 96, где разрыв смещения в данных BBR был искусственно удален.

Следует отметить, что зависимости, показанные на рис. 95, были получены при эталонной температуре 59 °F (15 °C). Если измерения DSR проводятся при этой температуре, то соотношение можно использовать напрямую. В качестве альтернативы | Г* | при 59 °F (15 °C) можно интерполировать, если измерения DSR проводятся при этой температуре.Кроме того, соотношение можно использовать, даже если эталонные условия не равны 59 ° F (15 ° C), хотя некоторая ошибка будет неизбежна. Однако принятый здесь подход признает, что при температуре около 59 ° F (15 ° C) (от 41 до 77 ° F (5 и 25 ° C)) коэффициенты сдвига t-T существенно не отличаются. Это соотношение является полиномом второго порядка, и его значения показаны в калиброванном соотношении коэффициента сдвига tT, показанном в уравнениях 81 и 82. Проверка этих соотношений показана на рисунке 97 для мобильного прицепа FHWA и вяжущих материалов FHWA ALF, которые не были включены. в процессе калибровки.

Однако принятый здесь подход признает, что при температуре около 59 ° F (15 ° C) (от 41 до 77 ° F (5 и 25 ° C)) коэффициенты сдвига t-T существенно не отличаются. Это соотношение является полиномом второго порядка, и его значения показаны в калиброванном соотношении коэффициента сдвига tT, показанном в уравнениях 81 и 82. Проверка этих соотношений показана на рисунке 97 для мобильного прицепа FHWA и вяжущих материалов FHWA ALF, которые не были включены. в процессе калибровки.

| (81) |

| (82) |

Где:

| (83) |

Рисунок 95. График. Феноменологическая функция коэффициента сдвига t-T.

Рисунок 96. График. Влияние изменения во времени от DSR к BBR на модель функции коэффициента сдвига t-T.

Рисунок 97. График. Верификация модели коэффициента сдвига t-T с помощью феноменологической модели.

B.8.2 Использование функции среднего коэффициента сдвига t-T

Второй, более упрощенный подход также показал себя многообещающим. Из доступных баз данных связующих было обнаружено, что функции коэффициента сдвига t-T несколько схожи для разных типов связующих. В этом подходе те же связующие, которые использовались для разработки феноменологической модели, обрабатываются для нахождения средней репрезентативной функции коэффициента сдвига (см. рисунок 98).Преимуществом этого подхода является его простота, а также тот факт, что результаты испытаний BBR не нужны для получения разумной оценки коэффициента сдвига t-T при низких температурах. Проверка этой модели показана на рисунке 99. При сравнении рисунка 99 с рисунком 97 видно, что средняя методика имеет несколько улучшенное значение R 2 . Кроме того, средняя методика не склонна к систематической недооценке феноменологического подхода в промежуточных диапазонах температур. Однако в целом эффективность модели не выглядит значительно выше или ниже феноменологического подхода. Оба оцениваются в последующих разделах.

Однако в целом эффективность модели не выглядит значительно выше или ниже феноменологического подхода. Оба оцениваются в последующих разделах.

Рисунок 98. График. Функция среднего коэффициента сдвига t-T.

Рисунок 99. График. Проверка модели коэффициента сдвига t-T с помощью модели средней функции.

B.9 ВКЛЮЧЕНИЕ ДАННЫХ BBR В ГЕНЕРИРОВАНИЕ MASTERCURVE

Включение данных BBR уровня Superpave™ в процесс оптимизации не так просто, как процесс, который сочетает полную характеристику DSR и BBR.Сложности возникают из-за ограниченного набора доступных данных (обычно только жесткость балки, S ( t ) , и м при 60 с для трех температур). Поэтому, чтобы использовать данные как можно точнее, необходимо принять несколько приблизительных преобразований и типичных значений. Процесс начинается с наблюдения из теории линейной вязкоупругости, что S на самом деле является обратным одноосному растяжению D ( t ). Чтобы преобразовать в | G* | необходимо найти модуль одноосной релаксации E ( t ). Поскольку возможно, что доступен только один результат теста BBR, метод преобразования должен обеспечивать одноточечное преобразование. Для этой цели приблизительное соотношение, данное в уравнении 84, используется следующим образом:

Чтобы преобразовать в | G* | необходимо найти модуль одноосной релаксации E ( t ). Поскольку возможно, что доступен только один результат теста BBR, метод преобразования должен обеспечивать одноточечное преобразование. Для этой цели приблизительное соотношение, данное в уравнении 84, используется следующим образом:

| (84) |

Где n эквивалентно значению m , определенному в результате теста BBR.После определения E ( t ) приблизительная взаимосвязь в уравнении 85 используется для преобразования функций во временной области в функции в частотной области следующим образом:

| (85) |

Где E ‘( ω ) — модуль памяти. E ‘( ω ) затем преобразуется в динамический одноосный модуль с помощью уравнения 86 следующим образом:

| (86) |

Где ø — фазовый угол в материале. Опыт показал, что это значение составляет примерно 24 градуса в условиях испытаний BBR. Следовательно, фактическое соотношение, используемое в этой методологии, определяется уравнением 87 следующим образом:

Опыт показал, что это значение составляет примерно 24 градуса в условиях испытаний BBR. Следовательно, фактическое соотношение, используемое в этой методологии, определяется уравнением 87 следующим образом:

| (87) |

Наконец, чтобы определить | G* |, используется механистическая взаимосвязь между одноосной деформацией и деформацией сдвига, показанная в уравнении 88. Для этого соотношения предполагается, что коэффициент Пуассона не зависит от времени и имеет значение 0.5.

| (88) |

Объединяя уравнения с 84 по 87, соотношение между | Г* | и S ( t ) определяется уравнением 89 следующим образом:

| (89) |

В дополнение к расчету значений жесткости на сдвиг по жесткости балки и значениям м , стоит рассмотреть подгонку значений м . Признавая, что значения m- являются производными логарифма жесткости по отношению к логарифму времени и что для преобразования частоты во время используются простые мультипликативные отношения, аналитическое выражение для значения m с использованием модели CAM может быть задано уравнением 90 следующим образом:

Признавая, что значения m- являются производными логарифма жесткости по отношению к логарифму времени и что для преобразования частоты во время используются простые мультипликативные отношения, аналитическое выражение для значения m с использованием модели CAM может быть задано уравнением 90 следующим образом:

| (90) |

B.10 МОДЕЛЬ PAV-TO RTFO-СТАРЕНИЯ (МОДЕЛЬ PAR)

Для построения полной мастер-кривой на основе ограниченных данных Superpave™ необходимо преобразование между условиями старения PAV и RTFO.Это преобразование также необходимо в базе данных LTPP, где | Г* | значения даны в терминах условий старения RTFO и PAV. Отмечается, что оригинальные | Г* | значения также доступны в базе данных. Аналогичный подход можно использовать для преобразования исходного (или выдержанного в полевых условиях) в RTFO. В настоящее время наиболее важным преобразованием является преобразование PAV в RTFO. Для развития этой взаимосвязи используются связующие базы данных Witczak, перечисленные в разделе 3.0. В целом отношения между | Г* | ПАВ– и | Г* | RTFO зависит от температуры, частоты и химических свойств битумного вяжущего.Поскольку ни один из тестов Superpave™ напрямую не измеряет химические свойства битумного вяжущего, двумя основными факторами в модели PAR являются температура и частота. Несмотря на то, что это не главный фактор, высокотемпературный класс Superpave™ оказался второстепенным фактором и может косвенно отразить некоторые эффекты химического состава.

Для развития этой взаимосвязи используются связующие базы данных Witczak, перечисленные в разделе 3.0. В целом отношения между | Г* | ПАВ– и | Г* | RTFO зависит от температуры, частоты и химических свойств битумного вяжущего.Поскольку ни один из тестов Superpave™ напрямую не измеряет химические свойства битумного вяжущего, двумя основными факторами в модели PAR являются температура и частота. Несмотря на то, что это не главный фактор, высокотемпературный класс Superpave™ оказался второстепенным фактором и может косвенно отразить некоторые эффекты химического состава.

Общая форма модели PAR показана в уравнении 91, где k T и k ω — температурный и частотный факторы соответственно.

| (91) |

В целом, k T соответствует полиномиальной зависимости второго порядка с минимумом, возникающим вблизи высокотемпературного PG (см. рис. 100). После калибровки k T , k ω характеризуется. Эта зависимость соответствует степенному закону, при этом параметры зависят от высокотемпературной марки битумного вяжущего, как показано на рисунке 101.Имея в виду эти отношения, уравнение 91 можно переписать как уравнение 92 следующим образом:

рис. 100). После калибровки k T , k ω характеризуется. Эта зависимость соответствует степенному закону, при этом параметры зависят от высокотемпературной марки битумного вяжущего, как показано на рисунке 101.Имея в виду эти отношения, уравнение 91 можно переписать как уравнение 92 следующим образом:

| (92) |

Где T — температура. Каждый из параметров в уравнении 92 подчиняется полиному первого или второго порядка в зависимости от высокотемпературного PG связующего. Эти параметры приведены в таблице 41. Набор калибровочных данных вместе с откалиброванной моделью показан в соответствии с высокотемпературным PG в арифметическом и логарифмическом пространстве на рисунках с 102 по 105.Для проверки модели база данных вяжущих, полученных с мобильного прицепа FHWA, и вяжущие, используемые в текущем исследовании FHWA ALF, сведены в таблицу 42. Проверка показана на рисунках 106 и 107, и обнаружено соответствие между моделью и фактическими данными. данные на всех высокотемпературных уровнях PG.

Проверка показана на рисунках 106 и 107, и обнаружено соответствие между моделью и фактическими данными. данные на всех высокотемпературных уровнях PG.

| ПГ | β 1 | β 2 | β 3 | γ | т | λ 1 | λ 2 | Количество наблюдений | Р 2 |

|---|---|---|---|---|---|---|---|---|---|

| 46 | 4.82Е-05 | -0,002 | 0,169 | 0,858 | 0,082 | -0,039 | 0,062 | Экстраполированный | |

| 52 | 6. 08Е-05 08Е-05 | -0,006 | 0,359 | 0,842 | 0,082 | -0,043 | 0,180 | ||

| 58 | 7.35Е-05 | -0,010 | 0,514 | 0,819 | 0,084 | -0,047 | 0,281 | 429 | 0,983 |

| 64 | 8.61E-05 | -0,012 | 0,633 | 0,790 | 0,086 | -0,050 | 0.363 | 1712 | 0,986 |

| 70 | 9.88E-05 | -0,014 | 0,716 | 0,754 | 0,090 | -0,053 | 0,428 | 182 | 0,937 |

| 76 | 1.11Е-04 | -0,015 | 0. 763 763 | 0,712 | 0,095 | -0,056 | 0,474 | 537 | 0,964 |

| 82 | 1.24E-04 | -0,015 | 0,774 | 0,663 | 0,101 | -0,058 | 0,503 | 326 | 0.935 |

| Неизвестно | 8.21E-05 | -0,011 | 0,641 | 0,787 | 0,082 | -0,033 | 0,689 | 2013 | 0,945 |

Рисунок 100. График. Влияние температуры на степень старения битумного вяжущего.

Рисунок 101.График Влияние угловой частоты на степень старения битумного вяжущего.

Рисунок 102. График. Калиброванная модель ФАР в арифметическом масштабе.

Рисунок 103. График. Калиброванная модель PAR в логарифмическом масштабе.

Рисунок 104. График. Сила модели ФАР в арифметической шкале.

Рисунок 105. График. Сила модели ФАР в логарифмическом масштабе.

Рисунок 106. График. Верификация модели ФАР в арифметическом логарифмическом масштабе.

Рисунок 107. График. Верификация модели PAR в логарифмическом масштабе.

| ПГ | Количество Наблюдения | Р 2 |

|---|---|---|

| 52 | 297 | 0,702 |

| 58 | 605 | 0.981 |

| 64 | 2289 | 0,970 |

| 70 | 769 | 0,988 |

| 76 | 700 | 0,985 |

Поскольку данные DSR распространяются только на 59 °F (15 °C), второе соотношение необходимо откалибровать для K T при температурах, соответствующих результатам теста BBR. Такое соотношение калибруется путем предположения, что K ω является точным для условий BBR, а затем путем обратного расчета K T из уравнения 91 и результатов испытаний BBR в условиях PAV и RTFO. Результаты показывают, что K T изменяется линейно с температурой в условиях испытаний BBR и что старение размягчает материал в чрезвычайно высокой области приведенных частот, как видно на рисунке 108. Это наблюдение подтверждается | Г* | mastercurve анализ вышеупомянутых вяжущих и считается первым таким наблюдением.Пример такого анализа показан для вяжущего ALF AC 10 на рисунке 109. Из-за ограниченной базы данных это наблюдение не может быть подтверждено с уверенностью; скорее, K T обрабатывается как подгоночный параметр, который вместе с K ω аппроксимирует влияние старения RTFO на старение PAV. Полная взаимосвязь между условиями RTFO и PAV для испытаний BBR представлена в уравнении 93, а параметры вместе с другими параметрами приведены в таблице 41.

Такое соотношение калибруется путем предположения, что K ω является точным для условий BBR, а затем путем обратного расчета K T из уравнения 91 и результатов испытаний BBR в условиях PAV и RTFO. Результаты показывают, что K T изменяется линейно с температурой в условиях испытаний BBR и что старение размягчает материал в чрезвычайно высокой области приведенных частот, как видно на рисунке 108. Это наблюдение подтверждается | Г* | mastercurve анализ вышеупомянутых вяжущих и считается первым таким наблюдением.Пример такого анализа показан для вяжущего ALF AC 10 на рисунке 109. Из-за ограниченной базы данных это наблюдение не может быть подтверждено с уверенностью; скорее, K T обрабатывается как подгоночный параметр, который вместе с K ω аппроксимирует влияние старения RTFO на старение PAV. Полная взаимосвязь между условиями RTFO и PAV для испытаний BBR представлена в уравнении 93, а параметры вместе с другими параметрами приведены в таблице 41. Наконец, калиброванная модель данных BBR показана на рисунках 110 и 111.

Наконец, калиброванная модель данных BBR показана на рисунках 110 и 111.

Рисунок 108. График. BBR-откалиброванные отношения k T .

Рисунок 109. График. Сравнение | Г* | анализ основной кривой в условиях PAV и RTFO для связующего ALF AC10.

| (93) |

Рисунок 110. График. Калиброванная модель PAR для условий BBR в арифметическом масштабе.

Рисунок 111. График. Калиброванная модель PAR для условий BBR в логарифмическом масштабе.

B.11 ВЛИЯНИЕ СТАРЕНИЯ НА М-ЗНАЧЕНИЕ

Чтобы решить проблему влияния старения на значение м , модель PAR используется для получения правильного соотношения. Учтите, что м , n , логарифмический уклон S (t) , и | G* |(ω) близки по абсолютной величине в точках частотно-временной эквивалентности. В этом случае рассматривается следующее уравнение:

В этом случае рассматривается следующее уравнение:

| (94) |

Что приводит к следующему уравнению:

| (95) |

Уравнение литья 95 для м RTFO следующим образом:

| (96) |

Применение уравнения 91 к уравнению 96 следующим образом:

| (97) |

Упрощение приводит к следующему:

| (98) |

Второе слагаемое в уравнении 98 может быть решено аналитически, учитывая математическое соотношение, представленное в уравнении 92. Выполнение дифференцирования приводит к следующему:

Выполнение дифференцирования приводит к следующему:

| (99) |

Уравнение 99 проверяется с использованием м -значений для данных связующего в базе данных Witczak, как показано на рисунке 112.

Рисунок 112. График. Проверка отношения m -value.

B.12 ПРОВЕРКА ОГРАНИЧЕННОГО РАЗРАБОТКИ ДАННЫХ

Проверка построения эталонной кривой с использованием только изохронных измерений разделена на три этапа.Первый уровень проверки (разделенный на уровни 1a и 1b) использует данные связующего Witczak, которые также используются при разработке модели функции коэффициента сдвига (т. е. данные связующего в таблице 4 с использованием доступных измерений BBR). Однако этот уровень не считается истинной проверкой, поскольку данные использовались в процессе калибровки. Вместо этого этот уровень оценивает влияние ошибок подбора модели. Уровни 1a и 1b отличаются только использованием модели PAR. Кроме того, проверка уровня 1 включает данные BBR в процесс анализа, которые не являются репрезентативными для доступной в настоящее время базы данных LTPP.Однако вторые два уровня проверки представляют данные в текущей базе данных LTPP. Для секций, на которых установлен полный комплект Superpave™ DSR, наиболее репрезентативным является уровень 2. Разрезы без полных данных о высокотемпературных характеристиках лучше представлены при проверке уровня 3. Обратите внимание, что для всех разделов используются и представлены модели функций феноменологического и среднего коэффициента сдвига.

Кроме того, проверка уровня 1 включает данные BBR в процесс анализа, которые не являются репрезентативными для доступной в настоящее время базы данных LTPP.Однако вторые два уровня проверки представляют данные в текущей базе данных LTPP. Для секций, на которых установлен полный комплект Superpave™ DSR, наиболее репрезентативным является уровень 2. Разрезы без полных данных о высокотемпературных характеристиках лучше представлены при проверке уровня 3. Обратите внимание, что для всех разделов используются и представлены модели функций феноменологического и среднего коэффициента сдвига.

B.12.1 Проверка уровня 1a

Первая проверка этих принципов переключения состоит из циклической проверки, при которой вяжущие, использованные в предыдущем разделе, помогают определить коэффициенты моделей WLF и CAM, используя только данные, которые обычно доступны для испытаний Superpave™.Для целей проверки уровня 1a в анализе используются только данные RTFO; проверка уровня 1b добавляет модель старения для учета того факта, что тестирование Superpave™ состоит из результатов в исходных условиях, условиях старения RTFO и PAV. Шаги, предпринятые для проверки уровня 1a, следующие:

Шаги, предпринятые для проверки уровня 1a, следующие:

- Найти результаты DSR при 10 рад/с при 59, 77, 95, 140, 158 и 176 °F (15, 25, 35, 60, 70 и 80 °C).

- Найдите результаты BBR за 60 с при температуре -22, -11,2 и -0,4 °F (-30, -24 и -18 °C) или при -11.2, -0,4 и 10,4 ° F (-24, -18 и -12 ° C).

- Преобразование результатов BBR в | Г *| значений с использованием уравнения 89.

- Определите коэффициенты сдвига t-T с помощью уравнений 81 и 82 или с помощью функции среднего коэффициента сдвига.

- Подгонка коэффициентов сдвига t-T к модели WLF с использованием уравнения 79.

- Оптимизируйте коэффициенты модели CAM, чтобы свести к минимуму ошибку между результатами DSR и BBR.

Типичные результаты анализа показаны на рисунках 113 и 114.В целом, результаты анализа данных только Superpave™ показывают хорошее совпадение с результатами полного анализа для всех выбранных вяжущих. Полные результаты проверки уровня 1a представлены на рисунках с 115 по 118 как в нормальном, так и в логарифмическом масштабе. В целом откалиброванная модель хорошо соответствует данным с общей средней ошибкой примерно 3,5 процента и более высокой средней абсолютной ошибкой на уровне 14 процентов. Эти проценты ошибок сопоставимы для обеих моделей функции коэффициента сдвига t-T.Основное различие между этими двумя моделями, по-видимому, заключается в тенденции модели функции среднего коэффициента сдвига недооценивать значения модуля в высокой области. И наоборот, функция среднего коэффициента сдвига имеет тенденцию демонстрировать меньший разброс ошибки предсказания.

В целом откалиброванная модель хорошо соответствует данным с общей средней ошибкой примерно 3,5 процента и более высокой средней абсолютной ошибкой на уровне 14 процентов. Эти проценты ошибок сопоставимы для обеих моделей функции коэффициента сдвига t-T.Основное различие между этими двумя моделями, по-видимому, заключается в тенденции модели функции среднего коэффициента сдвига недооценивать значения модуля в высокой области. И наоборот, функция среднего коэффициента сдвига имеет тенденцию демонстрировать меньший разброс ошибки предсказания.

Рисунок 113. График. Сравнение типичных | Г* | mastercurves характеризуется использованием полной базы данных и только базы данных Superpave™.

Рисунок 114. График. Сравнение типичных коэффициентов сдвига t-T с использованием полной базы данных и базы данных только Superpave™.

Рисунок 115. График. Верификация уровня 1a процедуры анализа ограниченных данных в арифметической шкале с использованием феноменологической модели функции коэффициента сдвига.